El incesante crecimiento de las energías renovables y la electrificación de todo, desde el transporte hasta la red, han colocado a los sistemas de almacenamiento de energía (ESS) a la vanguardia de la innovación tecnológica. En el corazón de cada ESS confiable se encuentra un desafío crítico: la gestión térmica. Si bien las celdas de la batería generan calor durante el funcionamiento, es la disipación efectiva de este calor lo que garantiza la seguridad, la longevidad y el rendimiento. Aquí es donde los humildes Vivienda de disipadores de calor de almacenamiento de energía se transforma de un contenedor pasivo a un componente activo y crítico de la solución térmica. Este artículo profundiza en los materiales avanzados, los diseños innovadores y el papel integral de la vivienda en el almacenamiento de energía moderno, explorando cómo los avances en esta área están allanando el camino para sistemas más seguros, más eficientes y más duraderos.

Por qué la vivienda avanzada cambia las reglas del juego para la gestión térmica de ESS

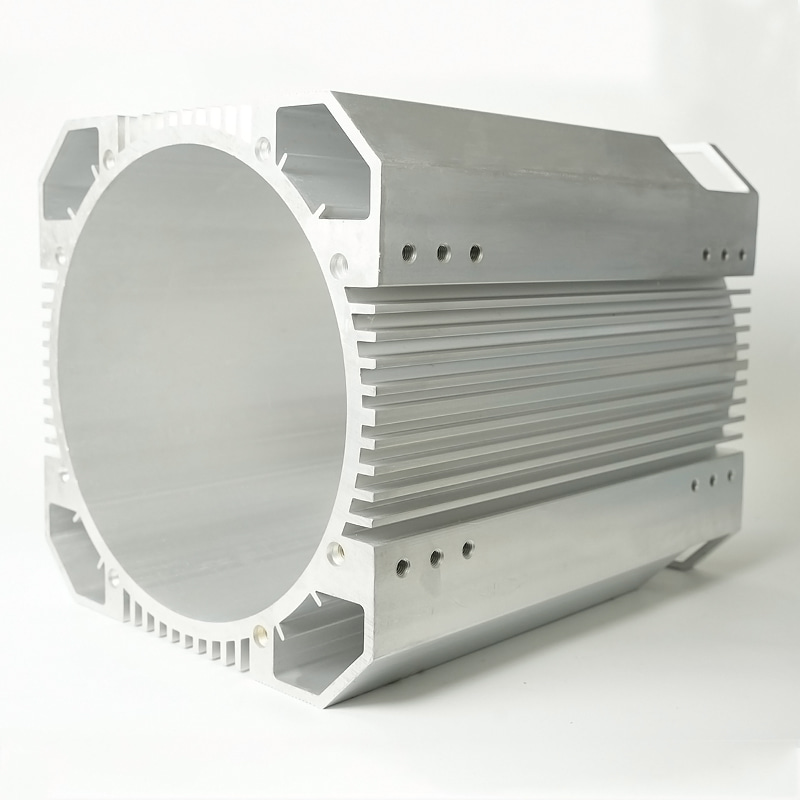

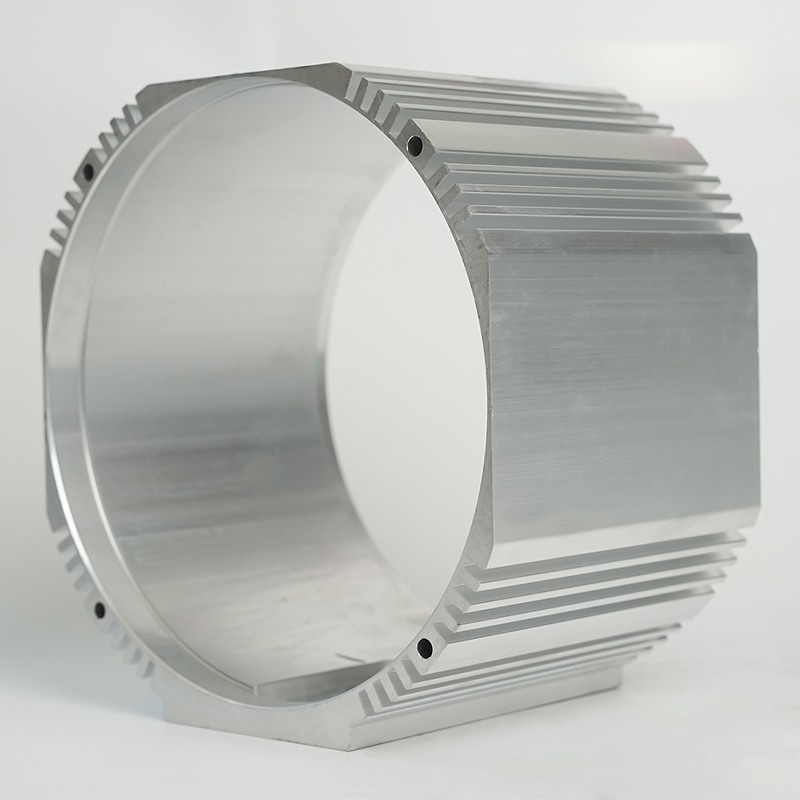

La gestión térmica tradicional a menudo se centraba principalmente en el propio disipador de calor: su densidad de aletas, espesor de base y material. Sin embargo, este enfoque es incompleto. La carcasa que encapsula el disipador de calor y hace interfaz con las celdas de la batería juega un papel igualmente vital. Una carcasa avanzada hace más que solo contener componentes; Participa activamente en la disipación de calor, la integridad estructural y el aislamiento del sistema. Actúa como conducto térmico principal, alejando el calor de las sensibles celdas de la batería y transfiriéndolo de manera eficiente a las aletas del disipador de calor o a una placa de refrigeración líquida. La elección del material, su conductividad térmica, peso y resistencia a la corrosión impactan directamente en la eficiencia de todo el sistema. Además, una carcasa bien diseñada protege contra factores ambientales como la humedad y el polvo, garantiza el aislamiento eléctrico e incluso puede incorporar funciones para facilitar el mantenimiento y la supervisión. Ignorar el diseño de la carcasa es como tener un motor potente en un chasis de automóvil mal diseñado; el potencial no puede aprovecharse plenamente, lo que genera ineficiencias y posibles riesgos para la seguridad, como fugas térmicas.

- Conducción térmica mejorada: La conductividad térmica intrínseca del material de la carcasa determina la rapidez con la que el calor se extrae de la fuente y se distribuye por la superficie para su disipación.

- Protección Estructural y Ambiental: Proporciona una barrera sólida contra daños físicos, vibraciones y elementos corrosivos que podrían comprometer la vida útil y la seguridad de la batería.

- Integración y aligeramiento del sistema: Los diseños modernos se centran en hacer que las carcasas sean más ligeras mediante materiales avanzados como los compuestos, lo que contribuye a una mayor densidad de energía para aplicaciones móviles.

- Seguridad ante todo: Una carcasa diseñada correctamente es una primera línea de defensa contra la fuga térmica, ya que contiene incidentes y evita que se propaguen en cascada por todo el paquete de baterías.

Selección del material óptimo para la carcasa del disipador de calor

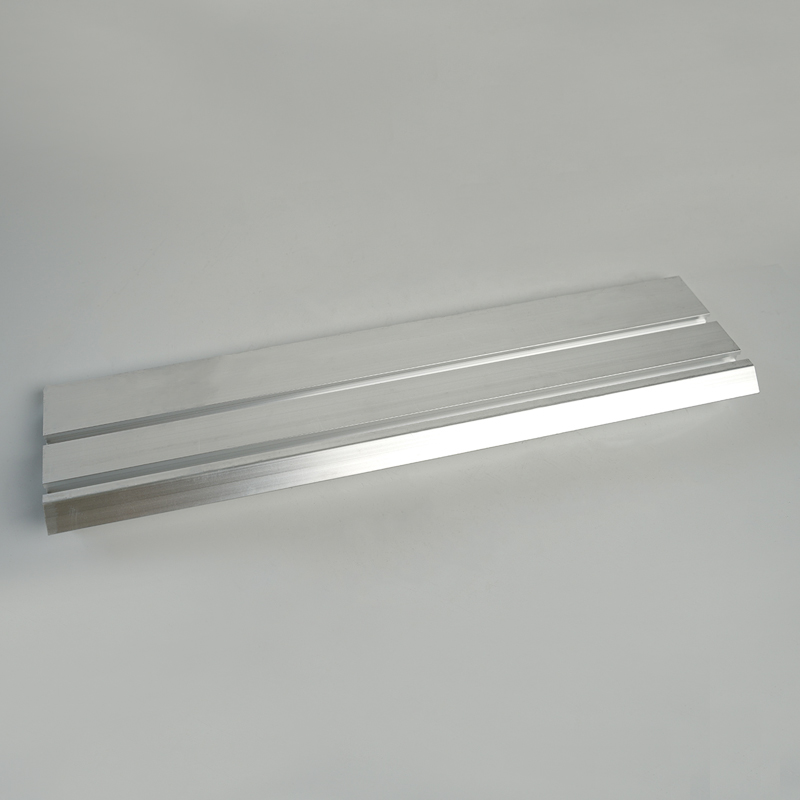

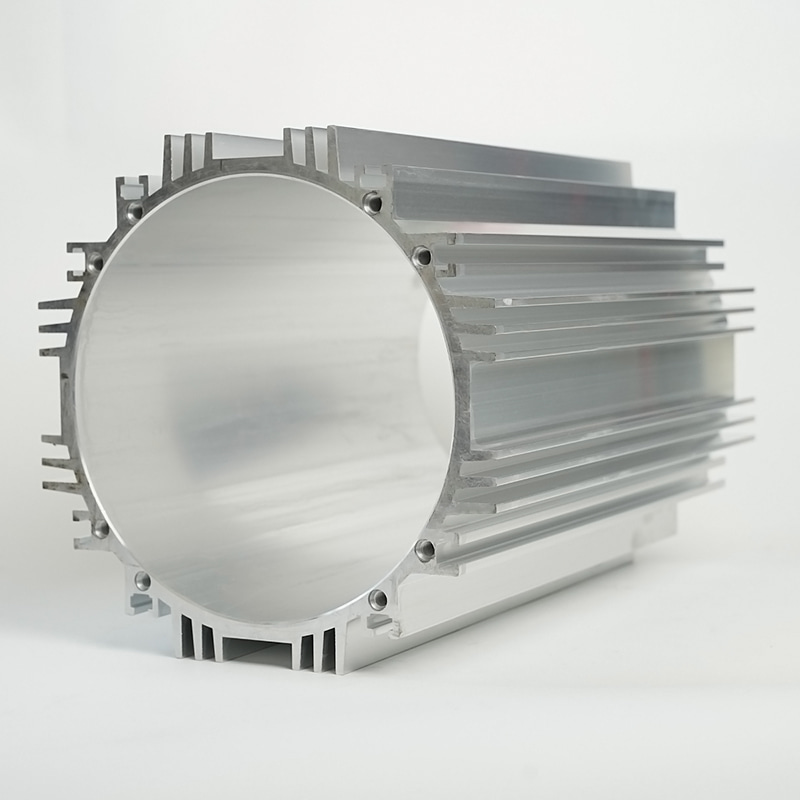

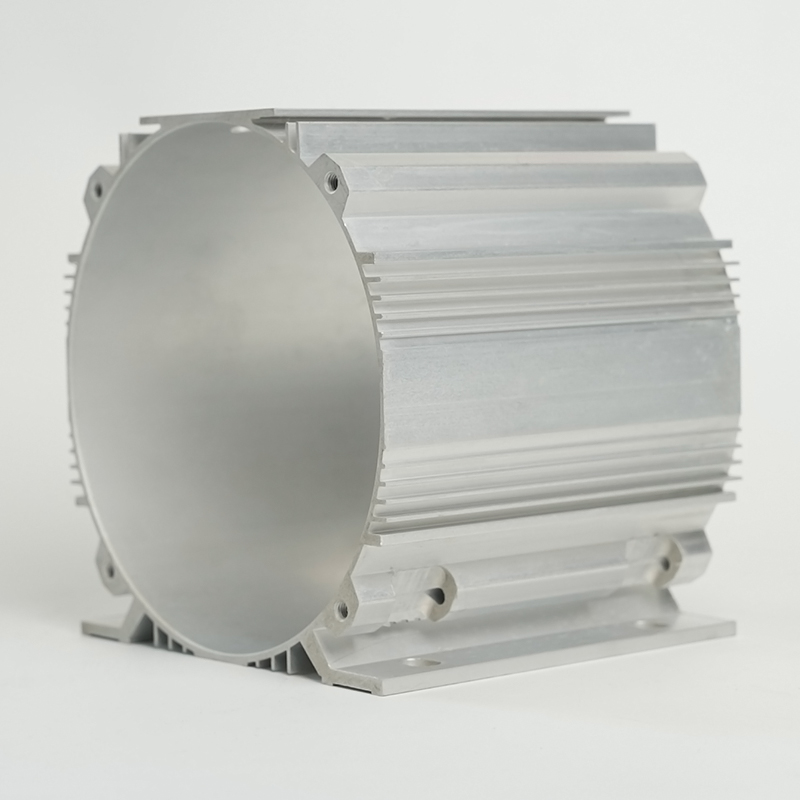

La selección del material para la carcasa de un disipador de calor es una compensación compleja entre rendimiento térmico, propiedades mecánicas, peso y costo. No existe una solución única y la elección óptima depende en gran medida de la aplicación específica, ya sea una instalación de almacenamiento en red a gran escala o un paquete de baterías compacto para vehículos eléctricos. Las aleaciones de aluminio han sido durante mucho tiempo el estándar de la industria y ofrecen un excelente equilibrio entre buena conductividad térmica, costo relativamente bajo y facilidad de fabricación mediante extrusión o fundición a presión. Sin embargo, la búsqueda de un peso más ligero y un mayor rendimiento ha impulsado la innovación en otros materiales. El cobre, si bien tiene una conductividad térmica superior, a menudo se descarta para aplicaciones a gran escala debido a su alto costo y peso. Recientemente, los materiales compuestos avanzados y los plásticos térmicamente conductores han surgido como alternativas convincentes. Estos materiales pueden diseñarse para proporcionar una gestión térmica adecuada y al mismo tiempo ser significativamente más livianos y resistentes a la corrosión, y pueden moldearse en formas complejas e integradas que reducen la cantidad de piezas y el tiempo de ensamblaje.

- Aleaciones de aluminio: El caballo de batalla de la industria, conocido por su buen rendimiento térmico y rentabilidad.

- Aleaciones de cobre: Ofrece la mejor conductividad térmica, pero a menudo no resulta práctico para sistemas grandes debido a la densidad y el coste.

- Compuestos térmicamente conductores: Livianos y resistentes a la corrosión, son ideales para aplicaciones donde el ahorro de peso es fundamental.

- Plásticos Térmicos Avanzados: Proporcionan una excelente flexibilidad de diseño y aislamiento eléctrico, adecuados para aplicaciones térmicamente menos intensas.

| Material | Conductividad Térmica (W/m·K) | Ventaja clave | Aplicación ideal |

| Aluminio 6063 | 200-220 | Mejor valor general y capacidad de fabricación | ESS comercial e industrial |

| Cobre C11000 | 390-400 | Máximo rendimiento térmico | Copias de seguridad de baterías informáticas de alta densidad |

| Compuesto Térmico | 15-50 | Extremadamente ligero y sin corrosión. | Paquetes de baterías para vehículos eléctricos |

| Nailon avanzado (40 % GF) | 5-10 | Formas complejas y rentables | Bancos de energía para electrónica de consumo |

Estrategias de diseño innovadoras para maximizar la eficiencia de refrigeración

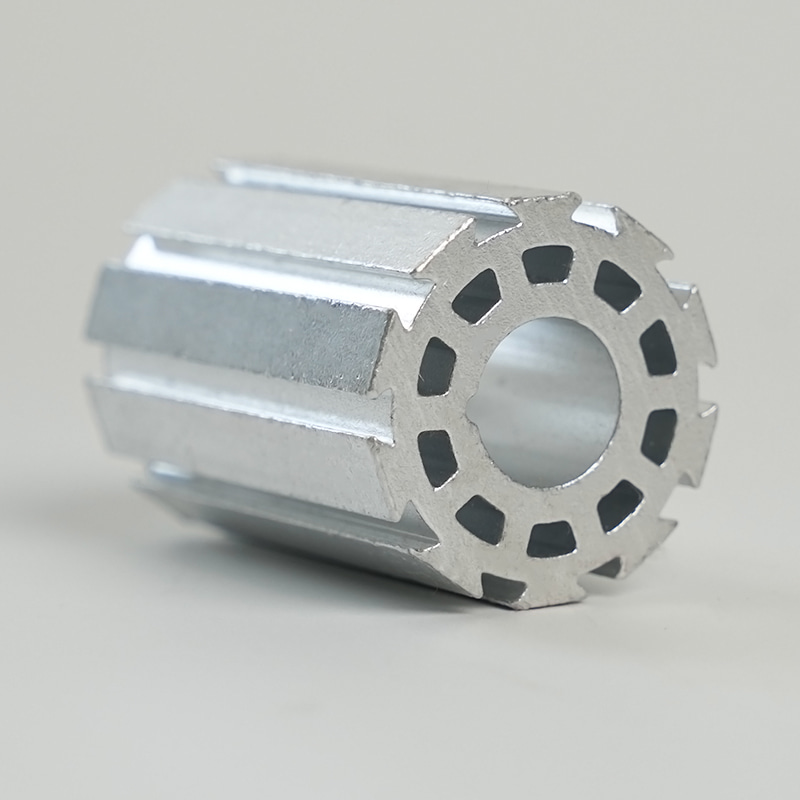

Más allá de la selección del material, el diseño físico del Vivienda de disipadores de calor de almacenamiento de energía es primordial para maximizar la eficiencia de enfriamiento. Las estrategias de diseño modernas aprovechan la dinámica de fluidos computacional (CFD) y las técnicas de fabricación avanzadas para crear geometrías que antes eran imposibles. El objetivo es maximizar la superficie en contacto con el medio de enfriamiento (aire o líquido) mientras se minimiza la resistencia al flujo de aire. Esto implica diseños complejos de aletas, turbuladores para interrumpir el flujo laminar y mejorar la transferencia de calor, y la ubicación estratégica de canales para refrigeración líquida. Para los sistemas enfriados por aire, el diseño de la carcasa debe funcionar en conjunto con la ubicación del ventilador para garantizar un flujo de aire óptimo en todas las áreas críticas, evitando puntos calientes. Para los sistemas refrigerados por líquido, la carcasa a menudo integra placas frías con microcanales que interactúan directamente con las celdas de la batería, ofreciendo capacidades superiores de eliminación de calor. La tendencia es hacia un diseño holístico e integrado en el que la carcasa, el disipador de calor y el sistema de refrigeración se diseñan conjuntamente como una sola unidad en lugar de ensamblarse a partir de componentes discretos.

- Optimización de topología: Uso de algoritmos de software para crear estructuras con materiales eficientes que proporcionen rutas óptimas de transferencia de calor y soporte estructural.

- Canales de refrigeración líquida integrados: Diseñar la propia carcasa para que contenga conductos sellados para el refrigerante, convirtiendo todo el módulo en un intercambiador de calor.

- Fabricación Aditiva (Impresión 3D): Permitiendo la creación de estructuras de celosía complejas y ligeras dentro de la carcasa que aumentan drásticamente la superficie de refrigeración.

- Diseños de enfriamiento conformal: Diseñar canales de refrigeración que sigan perfectamente los contornos de los componentes generadores de calor para una distribución uniforme de la temperatura.

Abordar la fuga térmica: cómo el diseño de viviendas mejora la seguridad de los ESS

La fuga térmica es el modo de falla más temido en los sistemas de baterías de iones de litio: una reacción en cadena de autocalentamiento rápido e incontrolado que puede provocar un incendio o una explosión. Si bien el primer objetivo es prevenir el inicio de la fuga térmica, contenerlo es igualmente crítico, y aquí es donde Vivienda de disipadores de calor de almacenamiento de energía El diseño se convierte en una característica de seguridad vital. Una carcasa diseñada para seguridad actúa como una barrera, aislando una celda o módulo defectuoso para evitar la propagación de calor y gases inflamables a unidades adyacentes. Esto se puede conseguir mediante el uso de materiales ignífugos, intrínsecos a la propia vivienda o como revestimientos internos. El diseño también puede incluir respiraderos ubicados estratégicamente que dirigen de manera segura los gases en expansión y el calor lejos del sistema de manera controlada, mitigando el riesgo de una ruptura catastrófica. Además, la masa térmica de la carcasa se puede utilizar para absorber y contener temporalmente el calor, ganando un tiempo crucial para que se activen los sistemas de seguridad. Estas medidas de seguridad pasiva, integradas directamente en la carcasa, proporcionan una última línea de defensa sólida que siempre está activa, independientemente del estado de los sistemas de monitoreo electrónico.

- Selección de materiales ignífugos: Elegir materiales que no provoquen un incendio y que puedan soportar temperaturas extremas sin fallas estructurales.

- Compartimentación: Diseñar barreras internas dentro de la vivienda para aislar celdas o módulos individuales, limitando el alcance de cualquier incidente.

- Ventilación de liberación de presión: Incorporar puntos débiles o respiraderos diseñados que se abren a una presión predeterminada para ventilar gases de manera segura y evitar explosiones.

- Capas de Aislamiento Térmico: Integrar aislamiento interno para retardar la transferencia de calor a las celdas vecinas, deteniendo efectivamente la propagación de la fuga térmica.

Tendencias futuras: el camino hacia soluciones térmicas integradas y más inteligentes

el futuro de Vivienda de disipadores de calor de almacenamiento de energía está avanzando hacia sistemas inteligentes y totalmente integrados que hacen algo más que gestionar el calor. El concepto de "vivienda inteligente" implica incorporar sensores directamente dentro del material de la carcasa o en su superficie para proporcionar datos en tiempo real sobre temperatura, presión e integridad estructural. Estos datos se pueden introducir en un sistema de gestión de baterías (BMS) para permitir el mantenimiento predictivo y el control térmico dinámico, ajustando los esfuerzos de refrigeración en función de las necesidades reales en lugar de los peores escenarios. La ciencia de los materiales seguirá avanzando, generando nuevas aleaciones, compuestos y cerámicas que ofrecen un rendimiento térmico aún mejor con menores pesos y costos. También podemos esperar una mayor integración de materiales de cambio de fase (PCM) en los diseños de viviendas, que absorben grandes cantidades de calor durante las cargas máximas. Finalmente, la sostenibilidad se convertirá en un factor clave, centrándose en el diseño de carcasas que sean fáciles de desmontar, reciclar y utilizar materiales reciclados, garantizando que la solución de gestión térmica sea eficiente no solo en funcionamiento sino durante todo su ciclo de vida.

- Redes de sensores integrados: Carcasa con fibra óptica o microsensores incorporados para monitoreo de salud térmica y estructural en tiempo real.

- Compuestos multifuncionales: Materiales que aportan resistencia estructural, conducción térmica y aislamiento eléctrico todo en uno.

- Refrigeración híbrida activa: Carcasas que integran a la perfección métodos de refrigeración tanto pasivos (disipadores de calor) como activos (refrigeración líquida, ventiladores piezoeléctricos).

- Diseño para la reciclabilidad: Pasar de los conjuntos unidos a diseños modulares que puedan separarse y reciclarse fácilmente al final de su vida útil.

Preguntas frecuentes

¿Cuál es la función principal de una carcasa de disipador de calor en un sistema de almacenamiento de energía?

La función principal de un Vivienda de disipadores de calor de almacenamiento de energía se extiende mucho más allá de la mera encapsulación. Sus funciones principales son la gestión térmica y la seguridad. En primer lugar, actúa como un conducto térmico crítico, extrayendo eficientemente el calor de las celdas de la batería y transfiriéndolo a la estructura primaria de disipación de calor (aletas o placa fría). Esto es esencial para mantener la batería dentro de su rango de temperatura óptimo, lo que afecta directamente el rendimiento, la eficiencia y la vida útil. En segundo lugar, la carcasa proporciona una integridad estructural crucial, protegiendo los delicados componentes internos de daños físicos, vibraciones y contaminantes ambientales como la humedad y el polvo. Lo más importante es que sirve como una barrera de seguridad fundamental diseñada para contener incidentes como la fuga térmica, evitando que una falla en una celda se propague en cascada a todo el paquete y garantizando la seguridad y confiabilidad operativa del sistema en general.

¿Cómo se compara el aluminio con los materiales compuestos para carcasas de disipadores de calor?

La elección entre aluminio y materiales compuestos para carcasas de disipadores de calor Implica una compensación clave entre rendimiento térmico, peso y resistencia ambiental. Las aleaciones de aluminio, como la común 6063, son la opción tradicional porque ofrecen una alta conductividad térmica (normalmente alrededor de 200-220 W/m·K), lo que las hace excelentes para transferir calor. También son rentables y fáciles de fabricar mediante procesos como la extrusión. Sin embargo, el aluminio es relativamente pesado y puede corroerse. Los compuestos avanzados, por otro lado, son significativamente más livianos (a menudo entre un 40% y un 60% más livianos que el aluminio), lo que es una ventaja fundamental para los vehículos eléctricos y las aplicaciones aeroespaciales. También son completamente inmunes a la corrosión. Si bien su conductividad térmica es menor que la del aluminio (que oscila entre 15 y 50 W/m·K para las versiones mejoradas térmicamente), su flexibilidad de diseño permite a los ingenieros crear formas optimizadas que pueden compensar esto, lo que los convierte en una opción superior donde el ahorro de peso y la durabilidad son las principales prioridades.

¿Qué características de diseño ayudan a prevenir la propagación térmica desbocada?

Prevenir la propagación desbocada térmica es un desafío multifacético que se aborda a través de varios factores clave. diseño de vivienda características. Una estrategia primaria es compartimentación , donde el volumen interno de la vivienda se divide en secciones más pequeñas resistentes al fuego mediante barreras. Esto aísla cualquier celda defectuosa, conteniendo el calor y las llamas. En segundo lugar, respiraderos de liberación de presión son críticos; Se trata de aberturas diseñadas que se activan a una presión específica para ventilar de forma segura los gases calientes y en expansión fuera del paquete, evitando una explosión peligrosa. La selección de materiales inherentemente ignífugos Para la propia carcasa se garantiza que no contribuya a provocar un incendio. Además, incorporar capas de aislamiento térmico dentro de las paredes de la carcasa ralentiza la transferencia de calor a las celdas adyacentes, deteniendo la reacción en cadena. Finalmente, los diseños que maximizan la conducción térmica lejos de las células ayudan a mantener las temperaturas generales más bajas, reduciendo el riesgo de una iniciación descontrolada en primer lugar.

¿Son mejores las carcasas refrigeradas por líquido que las refrigeradas por aire para ESS a gran escala?

Para los sistemas de almacenamiento de energía (ESS) a gran escala, las carcasas enfriadas por líquido generalmente se consideran superiores a las soluciones enfriadas por aire debido a su mayor capacidad y eficiencia de eliminación de calor. La refrigeración por aire, que depende de ventiladores y aletas, se vuelve cada vez más inadecuada a medida que aumentan la densidad del sistema y las demandas de energía. Tiene problemas con la disipación de calor en grandes volúmenes, lo que a menudo genera puntos calientes y requiere más espacio para el flujo de aire. Refrigeración líquida, donde el refrigerante circula a través de canales integrados en el carcasa del disipador de calor o platos fríos, es mucho más eficaz. Los líquidos tienen una capacidad calorífica mucho mayor que el aire, lo que les permite absorber más calor en un volumen menor. Esto permite un diseño de sistema más compacto, una distribución de temperatura más uniforme en todas las celdas y un rendimiento significativamente mejor, especialmente en temperaturas ambiente altas o durante ciclos de alta potencia. Si bien los sistemas de refrigeración líquida tienen mayor complejidad y costo inicial, su gestión térmica superior para aplicaciones a gran escala da como resultado una mayor confiabilidad, longevidad y seguridad del sistema, lo que los convierte en la opción preferida para instalaciones modernas de baterías a escala de red.

¿Cómo mejoran las viviendas inteligentes con sensores integrados el mantenimiento de ESS?

Las viviendas inteligentes con sensores integrados representan un importante avance desde el mantenimiento preventivo al predictivo para los sistemas de almacenamiento de energía (ESS). El mantenimiento tradicional se basa en revisiones programadas o en reaccionar ante los problemas después de que ocurren. En contraste, viviendas inteligentes Tienen sensores de temperatura, tensión y emisión acústica integrados directamente dentro de su estructura. Estos sensores proporcionan un flujo continuo de datos en tiempo real sobre las condiciones operativas reales de los módulos de batería. Estos datos permiten que un sistema de gestión de baterías (BMS) identifique anomalías sutiles, como un ligero aumento de temperatura en un módulo específico o un cambio en las vibraciones estructurales, mucho antes de que se conviertan en fallas críticas. Esto permite a los equipos de mantenimiento programar intervenciones precisamente cuando sea necesario, lo que reduce el tiempo de inactividad no planificado, extiende la vida útil general del sistema y optimiza la eficiencia operativa. En última instancia, este enfoque proactivo transforma el mantenimiento, haciéndolo más eficiente, rentable y confiable, maximizando así el retorno de la inversión del ESS.

English

English Español

Español