Comprender la función principal de la carcasa de un micromotor

En el corazón de innumerables dispositivos en miniatura se encuentra el micromotor, una maravilla de la ingeniería que convierte la energía eléctrica en movimiento mecánico preciso. Si bien los componentes internos como la armadura, los imanes y las escobillas suelen recibir la mayor atención, la carcasa externa desempeña un papel igualmente fundamental. El carcasa de micromotor es mucho más que una simple funda; Es un componente multifuncional que garantiza la integridad, el rendimiento y la longevidad del motor. Esta sección profundiza en los propósitos fundamentales de la carcasa, estableciendo por qué su diseño y selección de materiales son primordiales para cualquier aplicación.

Funciones y responsabilidades principales

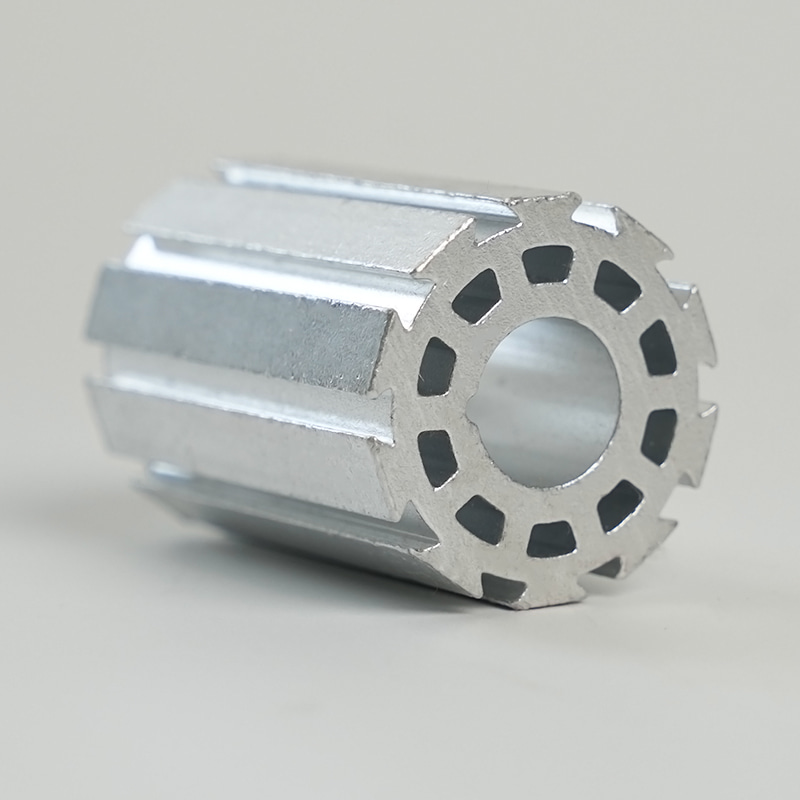

La carcasa de un micromotor tiene la tarea de un conjunto diverso de responsabilidades que impactan directamente el funcionamiento del motor. En primer lugar, proporciona soporte estructural y alojamiento cruciales, manteniendo la alineación precisa de los componentes internos. Cualquier desalineación, incluso a escala microscópica, puede provocar un aumento de la fricción, la vibración y fallos prematuros. En segundo lugar, el caparazón actúa como primera línea de defensa contra los contaminantes externos. El polvo, la humedad y otras partículas pueden ser devastadores para el delicado interior de un motor y provocar cortocircuitos, obstrucciones y corrosión. Una carcasa bien sellada evita que estos elementos entren en el sistema.

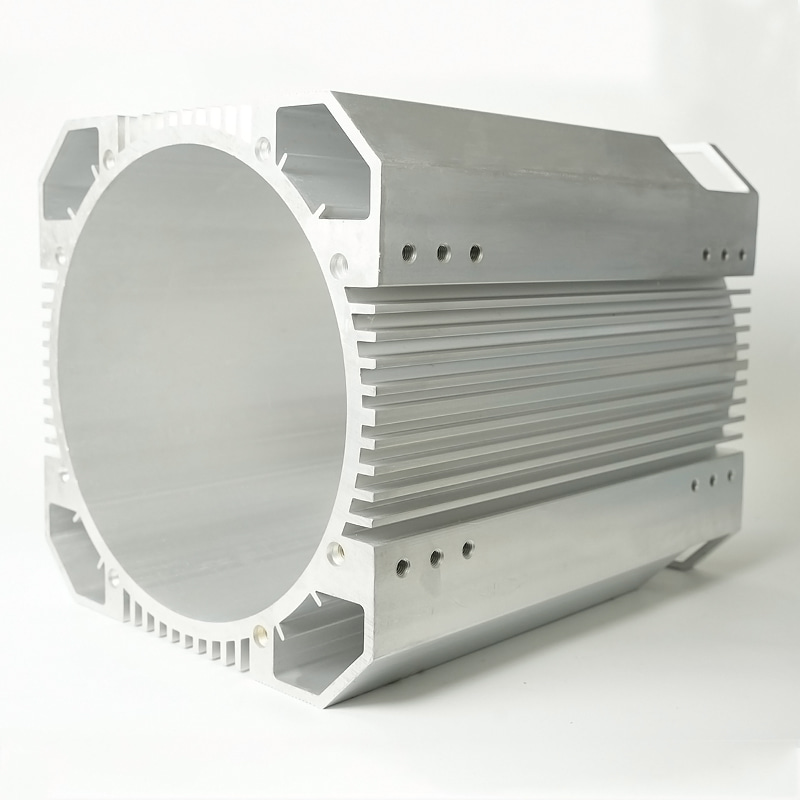

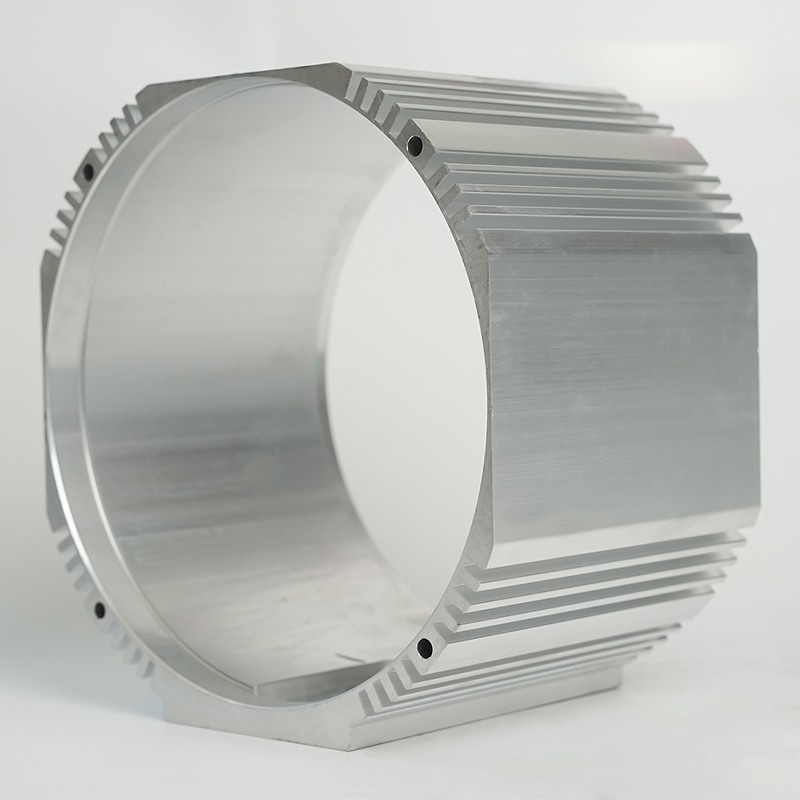

Además, la carcasa desempeña un papel vital en la gestión térmica. Durante el funcionamiento, los motores generan calor debido a la resistencia eléctrica y la fricción mecánica. Si este calor no se disipa eficazmente, puede provocar un sobrecalentamiento, lo que degrada el aislamiento, desmagnetiza los imanes permanentes y, en última instancia, provoca que el motor se queme. La cubierta sirve como disipador de calor, transfiriendo energía térmica desde el núcleo hacia el entorno circundante. Finalmente, la carcasa proporciona blindaje electromagnético, que contiene el campo magnético del motor para evitar interferencias con componentes electrónicos sensibles cercanos y protege el motor del ruido electromagnético externo.

El impacto del diseño de la carcasa en el rendimiento general

El diseño de la carcasa está indisolublemente ligado a las características generales de rendimiento del motor. Su tamaño y peso contribuyen directamente a la inercia del motor y, en consecuencia, a su capacidad de respuesta en aceleración y desaceleración. La conductividad térmica del material determina la eficiencia con la que se disipa el calor, lo que afecta el ciclo de trabajo continuo del motor y la salida de par máximo. La rigidez estructural influye en la capacidad del motor para amortiguar las vibraciones y reducir el ruido acústico, un factor crítico en aplicaciones como dispositivos médicos o equipos de audio. Por lo tanto, seleccionar la carcasa adecuada no es una ocurrencia tardía sino una parte fundamental del proceso de diseño del motor que dicta los límites de rendimiento.

Selección del material óptimo para la carcasa de su micromotor

Elegir el material adecuado para un carcasa del micromotor Es una decisión compleja que equilibra factores mecánicos, térmicos, eléctricos y económicos. El material determina el peso, la durabilidad, la capacidad de disipación de calor y el costo del motor. No existe una solución única para todos; la elección óptima depende completamente de las demandas específicas de la aplicación. Esta sección explora los materiales más comunes utilizados, comparando sus propiedades para guiarlo hacia una selección informada.

Materiales comunes y sus propiedades

El panorama de materiales para carcasas de micromotores está dominado por metales y plásticos, cada uno con sus propias ventajas y limitaciones.

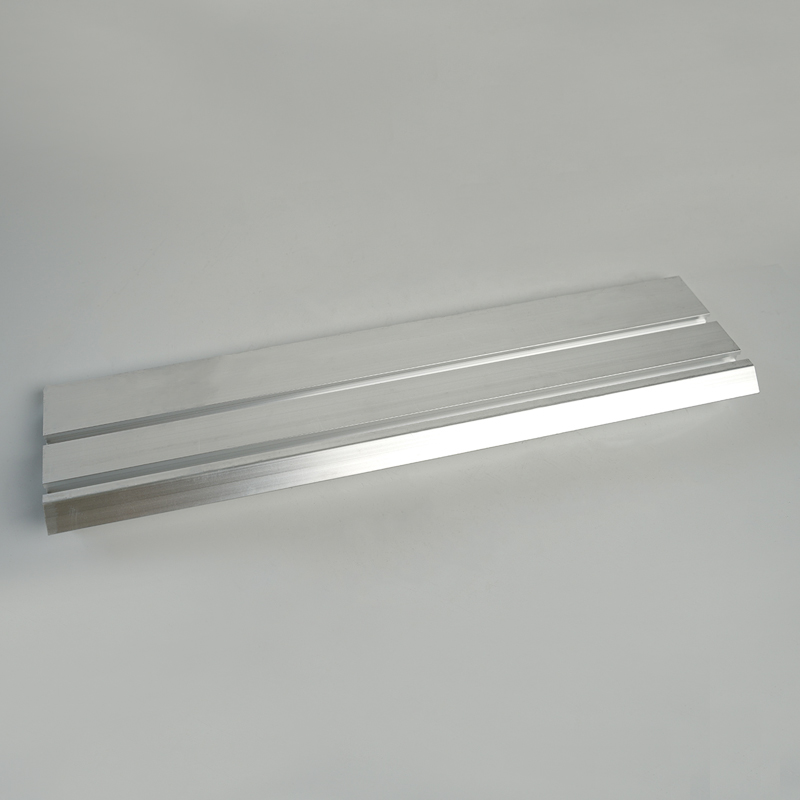

Aleaciones Metálicas: Aluminio y Acero Inoxidable

Las carcasas metálicas, especialmente las fabricadas con aleaciones de aluminio y acero inoxidable, son conocidas por su excelente resistencia y disipación de calor.

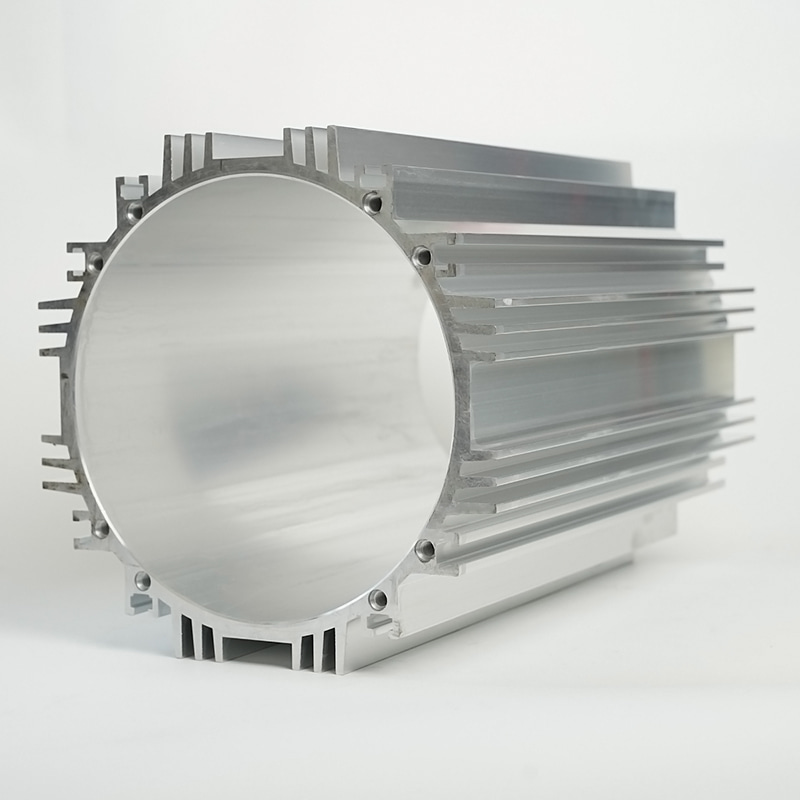

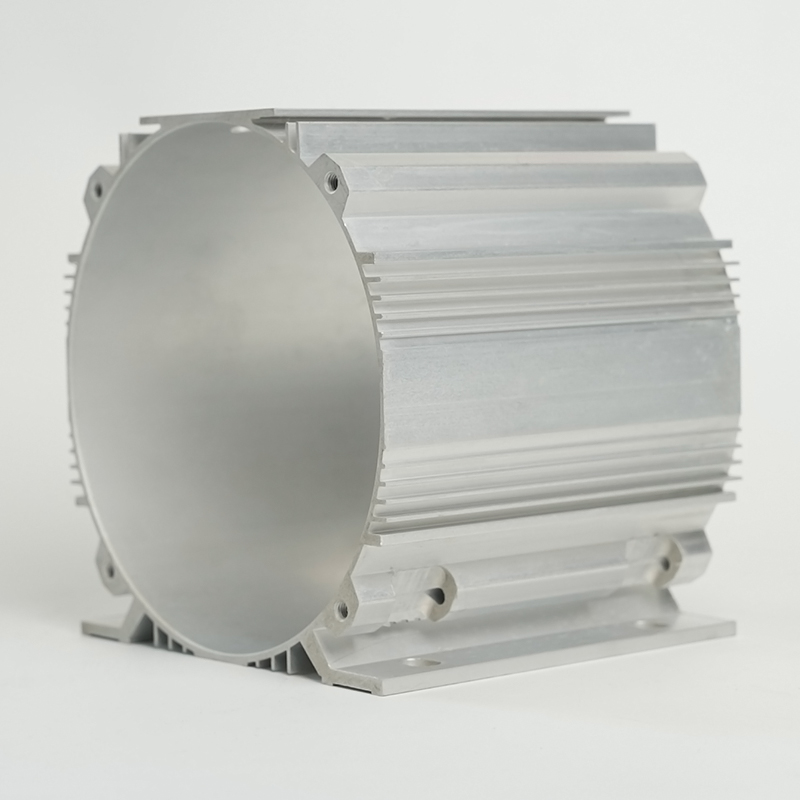

- Aleaciones de aluminio: Valorados por su alta conductividad térmica, baja densidad (lo que los hace livianos) y buena resistencia a la corrosión. El aluminio se utiliza a menudo en aplicaciones donde la gestión del calor es una prioridad, como en motores de alta velocidad o de servicio continuo. Sin embargo, generalmente es más caro que el plástico y puede resultar más difícil fabricarlo en formas complejas.

- Acero inoxidable: Ofrece resistencia mecánica superior, dureza y resistencia a la corrosión excepcional. Es el material elegido para motores que funcionan en entornos hostiles y corrosivos o aquellos que requieren una integridad estructural extrema. Las desventajas son su peso significativamente mayor y su menor conductividad térmica en comparación con el aluminio.

Plásticos y compuestos de ingeniería

Los polímeros y materiales compuestos avanzados se han vuelto cada vez más populares debido a su versatilidad, rentabilidad y propiedades únicas.

- PBT (tereftalato de polibutileno) y nailon: Estos termoplásticos ofrecen un buen aislamiento eléctrico, alta resistencia mecánica y resistencia química decente. Son livianos, económicos de producir en masa mediante moldeo por inyección y se pueden integrar fácilmente con otros componentes. Su principal inconveniente es una menor conductividad térmica, que puede ser un factor limitante para aplicaciones de alta potencia.

- PPP (sulfuro de polifenileno): Un plástico de alto rendimiento conocido por su excepcional estabilidad térmica, resistencia química y retardo de llama inherente. Es adecuado para motores que enfrentan altas temperaturas y ambientes químicos agresivos.

Tabla de comparación de materiales

La siguiente tabla proporciona una comparación clara, en paralelo, de las propiedades clave de estos materiales comunes, ilustrando las compensaciones inherentes que los diseñadores deben hacer.

| Material | Conductividad térmica | Densidad (Peso) | Resistencia a la corrosión | Costo | Aplicación ideal |

|---|---|---|---|---|---|

| Aleación de aluminio | Alto | Bajo | Bien | Medio-Alto | Alto-speed drones, precision instruments |

| Acero inoxidable | Medio | Alto | Excelente | Alto | Dispositivos médicos, sistemas automotrices. |

| PBT/Nailon | Bajo | Muy bajo | De regular a bueno | Bajo | Electrónica de consumo, electrodomésticos. |

| PPS | Bajo | Muy bajo | Excelente | Medio | Bombas químicas para automóviles bajo el capó |

Como demuestra la tabla, el aluminio proporciona el mejor rendimiento térmico pero a un coste mayor y con un peso moderado. El acero inoxidable ofrece una durabilidad incomparable en condiciones difíciles pero es pesado. Los plásticos son livianos y baratos, pero no disipan bien el calor. En última instancia, la elección depende de qué propiedad es más crítica para el uso previsto del motor.

Consideraciones clave de diseño para carcasas de motores de alto rendimiento

Diseñando un carcasa de micromotor de alto rendimiento requiere un enfoque meticuloso que va más allá de simplemente encerrar los componentes. Implica un proceso de ingeniería holístico centrado en la optimización de la gestión térmica, la mecánica estructural, la capacidad de fabricación y la integración. Una carcasa de alto rendimiento es lo que separa a un motor confiable, eficiente y duradero de uno mediocre. Esta sección desglosa los factores críticos que los ingenieros deben abordar durante la fase de diseño.

Estrategias de gestión térmica

La disipación de calor efectiva es posiblemente el aspecto más crucial del diseño para un alto rendimiento. El calor excesivo es el principal enemigo de la longevidad del motor. Se pueden emplear varias estrategias a través del diseño de la vivienda para combatir esto.

- Disipadores de calor integrados: El diseño de la superficie externa de la carcasa con aletas o crestas aumenta significativamente la superficie expuesta al aire, mejorando drásticamente la transferencia de calor por convección. Esta es una característica común en las carcasas de aluminio para motores sin escobillas.

- Materiales de interfaz térmica (TIM): El uso de grasas o almohadillas térmicamente conductoras entre el núcleo interno del motor y la carcasa garantiza una transferencia térmica eficiente desde la fuente de calor a la carcasa disipadora de calor.

- Selección de materiales: Como se comentó anteriormente, seleccionar un material con alta conductividad térmica, como el aluminio, es fundamental para aplicaciones con altas cargas térmicas.

- Gestión del flujo de aire: El diseño de la carcasa puede incorporar respiraderos o canales para guiar el flujo de aire de refrigeración sobre el motor. Sin embargo, esto debe equilibrarse con la necesidad de protección de ingreso (por ejemplo, clasificaciones IP).

Integridad estructural y amortiguación de vibraciones

Una carcasa debe ser lo suficientemente rígida para evitar deformaciones bajo carga, lo que desalinearía los componentes internos y provocaría fallas. Esto implica realizar análisis estructurales (como análisis de elementos finitos o FEA) para identificar y reforzar los puntos débiles. Al mismo tiempo, la carcasa debe amortiguar eficazmente las vibraciones generadas por el propio motor. La vibración excesiva provoca ruido, desgaste de los componentes y fallos de las uniones soldadas. Las técnicas de diseño incluyen:

- Agregar nervaduras estratégicas para aumentar la rigidez sin agregar peso sustancial.

- Incorporar materiales o soportes amortiguadores de vibraciones entre el motor y la estructura externa.

- Garantizar un ajuste preciso entre los componentes para evitar traqueteos y micromovimientos.

Técnicas de fabricación y tolerancias.

El proceso de fabricación elegido viene dictado por el material y la complejidad del diseño. Las carcasas metálicas suelen ser fundidas o mecanizadas, lo que permite una alta precisión y excelentes propiedades térmicas, pero a un costo mayor. Las carcasas de plástico se moldean casi exclusivamente por inyección, lo que resulta muy rentable para grandes volúmenes y permite formas increíblemente complejas e integradas. Independientemente del método, mantener tolerancias estrictas es fundamental para garantizar la alineación adecuada de los rodamientos, el engrane de los engranajes (si corresponde) y la consistencia general del ensamblaje. Un enfoque de diseño para la capacidad de fabricación (DFM) es esencial para evitar características que son imposibles o prohibitivamente costosas de producir.

Exploración de los distintos tipos de gabinetes de micromotores de precisión

el mundo de carcasas de micromotores de precisión es diverso, con diferentes diseños diseñados para satisfacer necesidades operativas y ambientales específicas. El tipo de envolvente afecta directamente el nivel de protección del motor, el método de enfriamiento y la idoneidad general para una aplicación. Comprender estos tipos es crucial para seleccionar el motor adecuado para el trabajo. Esta sección explora los tipos de gabinetes más comunes, desde unidades de marco abierto hasta unidades completamente selladas.

Gabinetes de marco abierto

Un recinto de marco abierto, como su nombre indica, ofrece la menor cantidad de protección. Por lo general, consta de un marco estructural básico que mantiene los componentes del motor en su lugar pero expone la armadura y los devanados al aire libre.

- Ventajas: La principal ventaja es un enfriamiento excepcional debido a la máxima exposición al aire ambiente. Este diseño es también el más sencillo y económico de fabricar.

- Desventajas: Prácticamente no proporciona ninguna protección contra el polvo, la humedad o el contacto físico. Estos motores son muy susceptibles a sufrir daños causados por objetos extraños y no son adecuados para ningún entorno que no esté limpio y seco.

- Aplicaciones: Se utiliza principalmente en entornos de laboratorio, desarrollo de prototipos o dentro de sistemas cerrados más grandes donde el dispositivo externo proporciona la protección necesaria.

Gabinetes totalmente cerrados no ventilados (TENV)

Los recintos TENV representan un avance significativo en protección. El motor está completamente sellado dentro de una carcasa, lo que impide el libre intercambio de aire entre el interior y el exterior del motor.

- Ventajas: Ofrece una excelente protección contra el polvo, la suciedad y la exposición menor a la humedad (por ejemplo, salpicaduras). Es más robusto que un diseño de marco abierto.

- Desventajas: La disipación de calor es menos eficiente ya que depende únicamente de la conducción a través de la carcasa y la convección desde la superficie exterior. Esto puede limitar la densidad de potencia del motor y el ciclo de trabajo continuo.

- Aplicaciones: Ampliamente utilizado en electrodomésticos, bombas, ventiladores y otras aplicaciones donde el entorno operativo puede contener contaminantes en el aire.

Gabinetes totalmente cerrados, refrigerados por ventilador (TEFC) e impermeables

Para aplicaciones más exigentes, se requieren gabinetes aún más especializados.

- TEFC: Este diseño es similar a TENV pero incluye un ventilador externo montado en el eje del motor. Este ventilador sopla aire sobre el exterior de la carcasa, lo que mejora en gran medida la transferencia de calor por convección y permite una mayor potencia de salida que un motor TENV estándar.

- Cajas impermeables/IP67: Se trata de gabinetes TENV altamente especializados diseñados con técnicas de sellado avanzadas (por ejemplo, juntas, juntas tóricas, conectores sellados) para resistir la inmersión en agua o la exposición a chorros de alta presión. Se caracterizan por sus altos índices de protección de ingreso (IP), como IP67 o IP68.

La progresión desde el marco abierto hasta los gabinetes impermeables muestra una clara compensación: aumentar la protección casi siempre conlleva un compromiso en el rendimiento térmico y un aumento en el costo y la complejidad. La selección debe basarse en una comprensión profunda del entorno operativo.

Una guía para la costumbre Carcasa de micromotor Procesos de fabricación

Cuando las soluciones disponibles en el mercado no cumplen con los requisitos de aplicaciones específicas, el camino hacia fabricación personalizada de carcasas de micromotores se vuelve necesario. Este proceso implica la creación de una carcasa única adaptada a las especificaciones exactas de dimensiones, materiales y rendimiento. Participar en la fabricación personalizada permite una optimización que es imposible con piezas estándar, pero requiere una comprensión profunda de los procesos disponibles y sus implicaciones. Esta guía recorre las principales rutas de fabricación de armazones personalizados.

Moldeo por inyección para carcasas de plástico

El moldeo por inyección es el proceso dominante para la producción en masa de carcasas de motores de plástico. Implica calentar bolitas de plástico hasta que se derritan y luego inyectarlas a alta presión en una cavidad de molde de metal maquinada con precisión.

Etapas del moldeo por inyección:

- Diseño y fabricación de herramientas: El primer paso y el más crítico es crear el molde (o "herramienta"). Este es un proceso complejo, costoso y que requiere mucho tiempo que implica el mecanizado CNC de acero o aluminio endurecido. El diseño debe tener en cuenta la contracción del material, los canales de enfriamiento y los mecanismos de expulsión.

- El ciclo de moldeo: El ciclo implica cerrar el molde, inyectar el plástico fundido, mantener la presión para llenar la cavidad, enfriar la pieza, abrir el molde y expulsar la pieza terminada. Este ciclo puede tardar de segundos a minutos.

- Postprocesamiento: Después de la expulsión, las piezas pueden requerir recortar el exceso de plástico (rebaba) y realizar operaciones secundarias como perforar orificios o agregar inserciones.

Ventajas: Tasas de producción extremadamente altas, excelente repetibilidad, bajo costo por pieza en grandes volúmenes y capacidad para crear geometrías complejas con alta precisión.

Desventajas: Costo inicial de herramientas excepcionalmente alto, largo tiempo de entrega para la fabricación de herramientas e inviabilidad económica para la producción de bajo volumen.

Fundición a presión y mecanizado CNC para carcasas metálicas

Para las carcasas metálicas, los dos procesos principales son la fundición a presión y el mecanizado CNC.

- Fundición a presión: Similar en principio al moldeo por inyección pero para metales. El metal fundido (por ejemplo, aluminio o aleación de zinc) se introduce bajo alta presión en un molde de acero. Es ideal para producir grandes volúmenes de piezas metálicas complejas de paredes delgadas con buen acabado superficial y estabilidad dimensional. Si bien las herramientas son costosas, el costo por pieza es bajo para grandes volúmenes.

- Mecanizado CNC: Un proceso sustractivo en el que se moldea un bloque sólido de metal (o plástico) mediante herramientas de corte controladas por computadora que eliminan el material. Este proceso es increíblemente versátil y preciso, capaz de producir piezas con tolerancias extremadamente ajustadas y características complejas. Es ideal para prototipos, producción de bajo volumen y piezas que requieren mayor resistencia que las piezas fundidas. Las principales desventajas son un mayor costo por pieza (debido al material de desecho y tiempos de ciclo más largos) y algunas limitaciones geométricas en comparación con la fundición.

Elegir el proceso correcto

La decisión entre estos procesos está impulsada principalmente por tres factores: volumen, material y complejidad.

- Volumen: Un volumen elevado (10.000 piezas) favorece el moldeo por inyección o la fundición a presión a pesar del alto coste de las herramientas. El bajo volumen (1 - 1000 piezas) hace que el mecanizado CNC sea la opción predeterminada.

- Material: El material deseado muchas veces dicta el proceso. La mayoría de los plásticos se moldean por inyección, mientras que los metales se funden a presión o se mecanizan.

- Complejidad y precisión: Las formas muy complejas se logran mejor mediante moldeo o fundición. A menudo se mecanizan piezas que requieren la mayor precisión y resistencia posibles.

Navegar por la fabricación personalizada requiere una estrecha colaboración con ingenieros de fabricación experimentados para seleccionar el proceso más rentable y técnicamente adecuado para la aplicación.

Mantenimiento y solución de problemas para carcasas duraderas de micromotores

Garantizar la salud a largo plazo de un micromotor implica un mantenimiento proactivo y una resolución de problemas astuta de su sistema de protección externo. A carcasa de micromotor duradera está diseñado para durar, pero no es indestructible. Comprender cómo cuidarlo e identificar signos de falla puede prevenir averías catastróficas del motor y prolongar significativamente la vida útil. Esta sección final proporciona una guía práctica para usuarios y técnicos.

Inspección de rutina y mantenimiento preventivo

Un programa de mantenimiento regular es la mejor defensa contra fallas inesperadas. La atención debe centrarse en el estado externo y el rendimiento del motor.

- Inspección visual: Revise periódicamente la carcasa para detectar signos de daño físico, como grietas, abolladuras o rayones profundos. Estos pueden comprometer la integridad estructural y los niveles de protección. Busque signos de corrosión, especialmente en carcasas de metal, que pueden debilitar el material y provocar agujeros.

- Limpieza: Mantenga la carcasa del motor limpia y libre de residuos. Para motores TENV y TEFC, asegúrese de que las aletas de enfriamiento y las aspas del ventilador (si están presentes) no estén obstruidas con suciedad, ya que esto afectará gravemente la disipación de calor. Utilice un cepillo suave o aire comprimido a baja presión, teniendo cuidado de no dañar ningún componente.

- Verificar sellos y juntas: Para motores clasificados como resistentes al agua o al polvo, inspeccione periódicamente la integridad de los sellos, juntas y prensaestopas. Estos materiales pueden degradarse con el tiempo debido al calor, el ozono o la tensión mecánica, rompiendo el sello.

- Monitoreo Térmico: Utilice un termómetro infrarrojo o una cámara térmica para comprobar periódicamente la temperatura de funcionamiento del motor. Un aumento gradual de la temperatura con el tiempo puede indicar que las aletas de refrigeración de la carcasa están obstruidas, que la ruta térmica interna está degradada o que el rodamiento está fallando, generando calor adicional.

Problemas comunes y pasos de diagnóstico

Cuando se sospecha un problema, la clave es un enfoque sistemático para el diagnóstico.

- Calentamiento excesivo: Si el motor se sobrecalienta, el problema podría ser externo (aletas de enfriamiento obstruidas, funcionamiento a temperatura ambiente alta) o interno (desgaste de cojinetes, falla eléctrica). Primero, revise y limpie el exterior de la carcasa. Si el problema persiste, es probable que la falla sea interna.

- Daño físico: Se debe reemplazar una carcasa agrietada o abollada. Incluso una pequeña grieta puede permitir la entrada de contaminantes dañinos, lo que provoca corrosión interna o cortocircuitos eléctricos.

- Ruido y Vibración: Si bien suele ser un problema interno, el ruido o la vibración excesivos a veces pueden deberse a un soporte de la carcasa suelto o a un objeto extraño que impacta el ventilador externo (en un motor TEFC). Asegúrese de que todo el hardware de montaje esté apretado y que la ruta del flujo de aire externo esté despejada.

- Pérdida de rendimiento: Si el motor parece menos potente o tiene problemas bajo carga, considere que el sobrecalentamiento debido a la mala disipación de calor de la carcasa podría estar causando que los componentes electrónicos internos reduzcan su potencia para protegerse.

Al integrar estas prácticas de mantenimiento y solución de problemas, se puede preservar la integridad de la carcasa del micromotor, asegurando que continúe brindando protección confiable para los componentes sensibles que contiene, maximizando así la inversión en el equipo.

English

English Español

Español