Introducción a la carcasa de aluminio para motores eléctricos

¿Qué es una carcasa de aluminio para motor eléctrico?

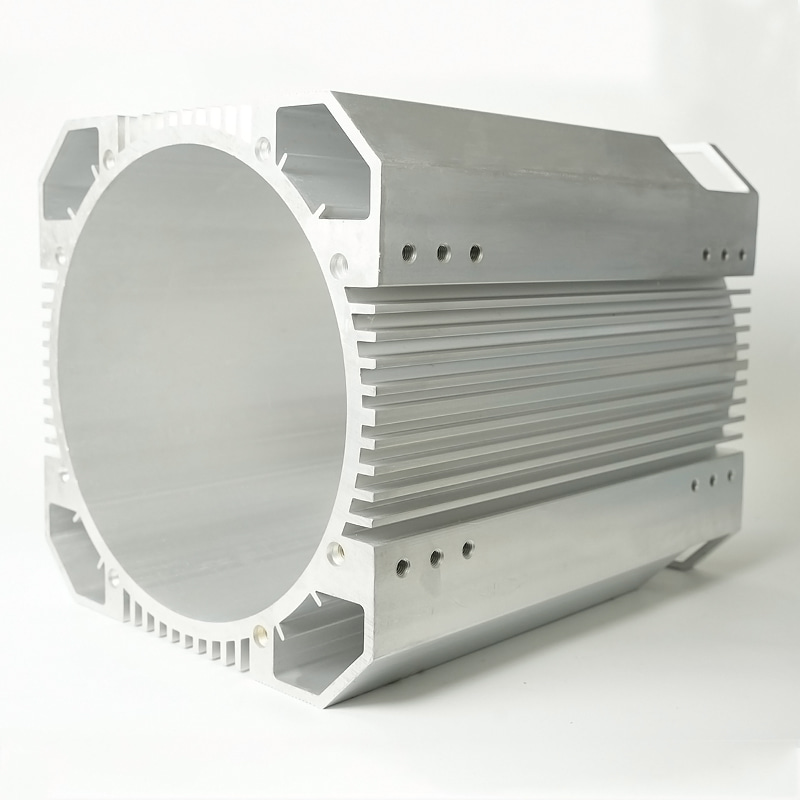

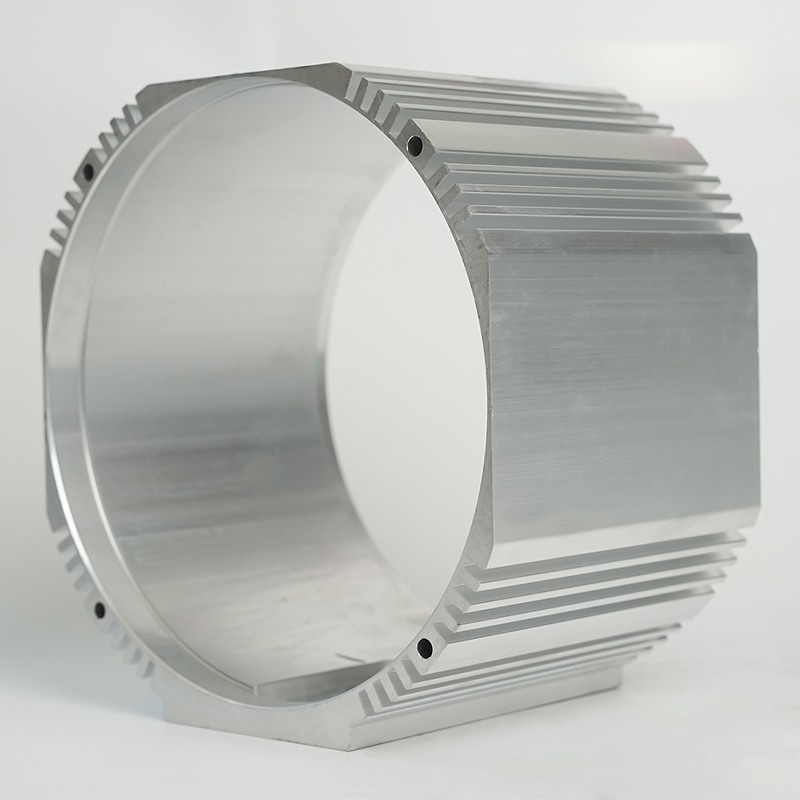

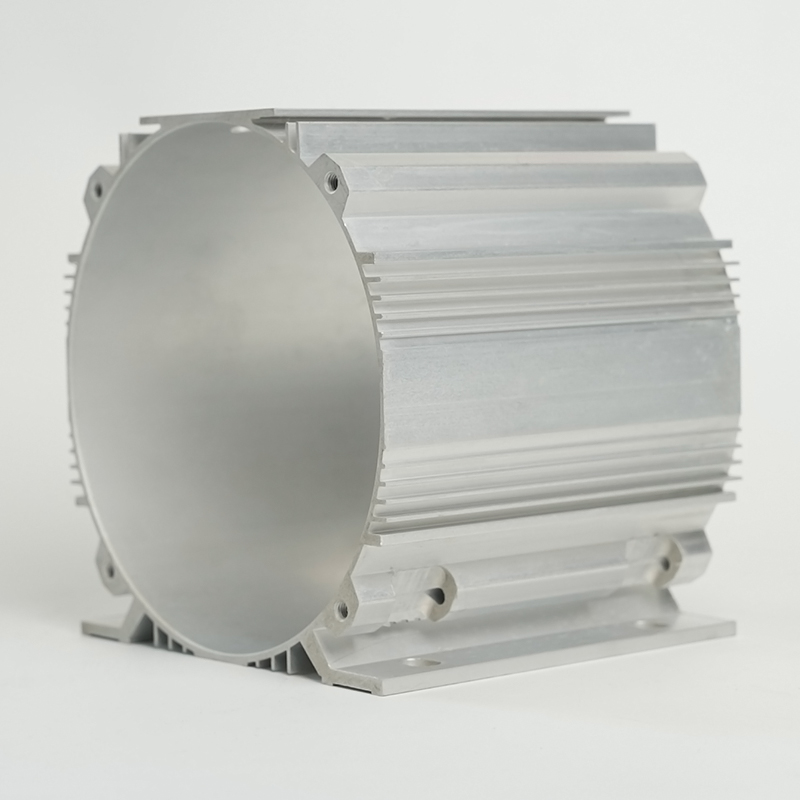

Un Carcasa de motor eléctrico de aluminio Es una carcasa protectora diseñada para revestir los componentes internos de un motor eléctrico. Proporciona soporte estructural, protege contra factores ambientales como el polvo y la humedad y garantiza un funcionamiento seguro y eficiente del motor.

Ventajas de utilizar aluminio en carcasas de motores

- Ligero: Las carcasas de aluminio son significativamente más livianas que las alternativas de hierro fundido, lo que reduce el peso total del motor y facilita la instalación.

- Alta conductividad térmica: El aluminio disipa eficazmente el calor, manteniendo baja la temperatura del motor y mejorando la eficiencia.

- Resistencia a la corrosión: El aluminio forma una capa de óxido natural que brinda protección contra la corrosión en diversos entornos.

- Rentabilidad: Los menores costos de molde y la capacidad de utilizar un solo molde para múltiples tamaños hacen que las carcasas de aluminio sean económicas.

Tipos de carcasas de aluminio para motores eléctricos

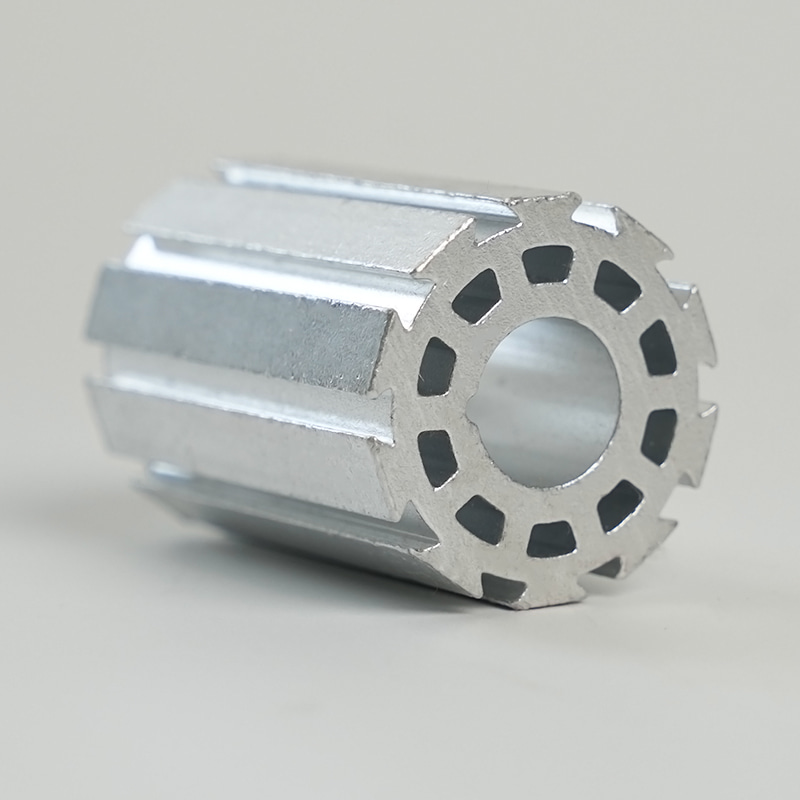

Carcasa del motor de aleación de aluminio.

Las aleaciones de aluminio se utilizan comúnmente para carcasas de motores debido a su combinación de peso ligero, resistencia mecánica y propiedades térmicas. Estas aleaciones se pueden adaptar a aplicaciones específicas, equilibrando la durabilidad y la disipación de calor.

Grados de aluminio comunes (ADC12, etc.)

ADC12 es una aleación de aluminio ampliamente utilizada en carcasas de motores, que ofrece excelente moldeabilidad, resistencia mecánica y resistencia a la corrosión. Es adecuado para una variedad de motores, incluidos reductores, bombas de agua y servomotores.

Comparación con otros materiales

| Propiedad | Carcasa de aluminio | Carcasa de hierro fundido |

|---|---|---|

| Peso | Ligero (aprox. 1/5 de hierro fundido) | Pesado |

| Conductividad térmica | Disipación de calor alta y rápida | Enfriamiento bajo y más lento |

| Costo | Menor costo de molde, versátil | Mayor costo del molde, menos flexible |

| Aumento de temperatura | Bajo | Más alto |

| Facilidad de mecanizado | Fácil de mecanizar y personalizar | Más difícil de mecanizar |

Procesos de fabricación de carcasas de motores eléctricos de aluminio.

Métodos de fundición

- Fundición a presión: Alta precisión y adecuado para producción en masa, comúnmente utilizado para carcasas ADC12.

- Fundición en arena: Menor costo para lotes pequeños, diseño de forma versátil.

Mecanizado y acabado CNC

Después de la fundición, el mecanizado CNC garantiza dimensiones precisas para los orificios de montaje, las cavidades internas y las superficies. Los métodos de acabado como la oxidación y la electroforesis mejoran la resistencia a la corrosión y la apariencia.

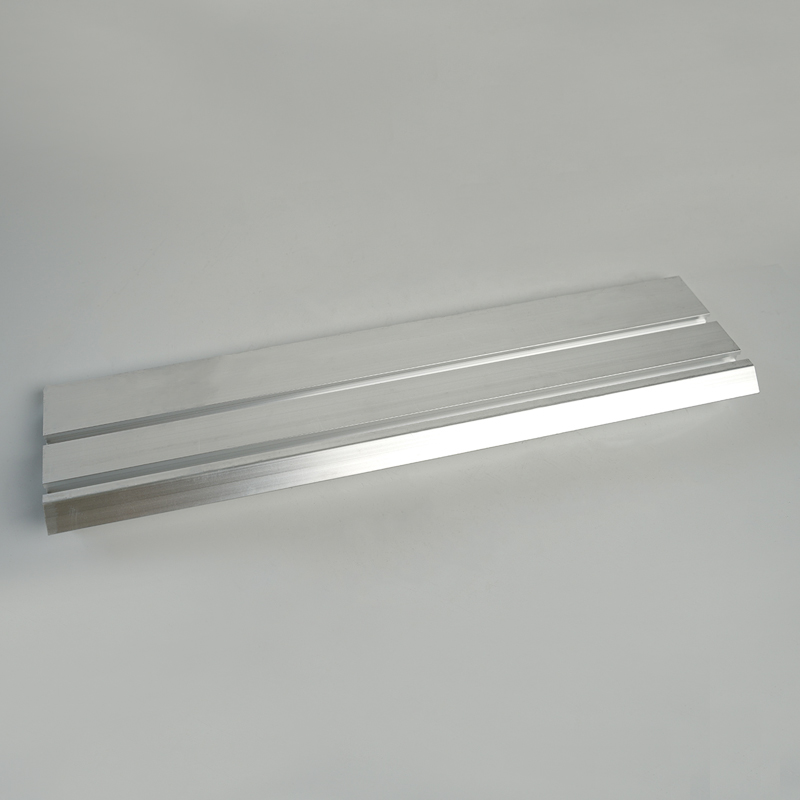

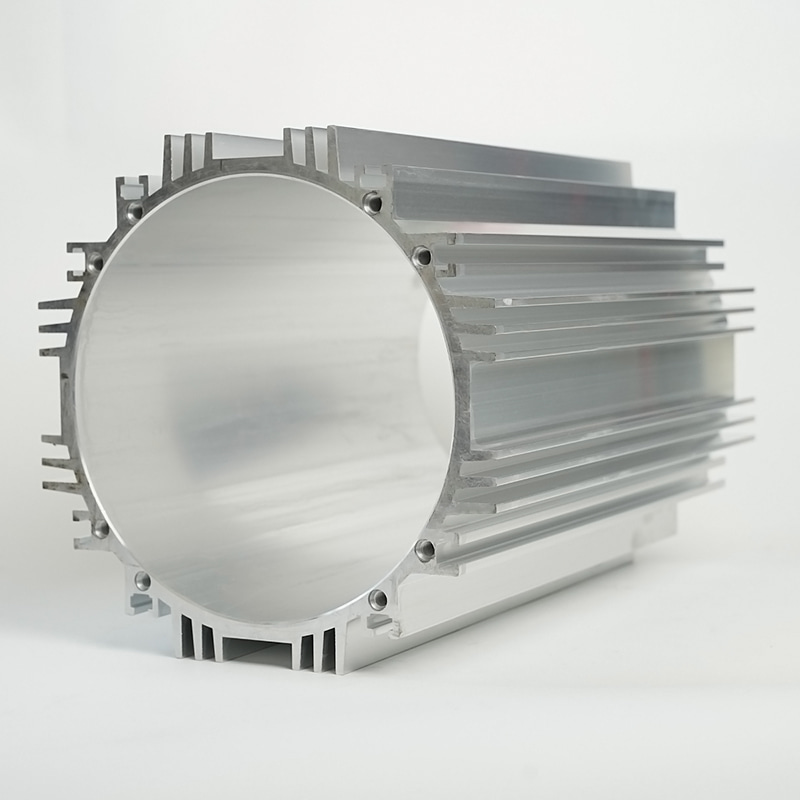

Extrusión de aluminio de la carcasa del motor de aluminio

La extrusión permite crear perfiles de carcasa largos y uniformes, que se pueden cortar a longitudes y tamaños personalizados. Este proceso es rentable y admite requisitos de diseño versátiles.

Consideraciones de rendimiento

Gestión Térmica

Las carcasas de aluminio disipan el calor de manera eficiente, lo que reduce el aumento de temperatura del motor y mejora la confiabilidad y la vida útil.

Resistencia estructural y durabilidad

A pesar de ser livianas, las aleaciones de aluminio como ADC12 brindan suficiente resistencia mecánica para soportar los componentes del motor y resistir la deformación.

Reducción de ruido y vibraciones

Las propiedades de amortiguación de vibraciones del aluminio ayudan a reducir el ruido operativo en comparación con otros materiales livianos.

Aplicaciones de la carcasa de aluminio para motores eléctricos

Motores eléctricos industriales

Se utiliza en reductores, compresores y sistemas transportadores donde la disipación de calor y la reducción de peso son fundamentales.

Motores eléctricos automotrices

Aplicado en motores EV y vehículos híbridos para reducir el peso y mejorar la eficiencia energética.

Equipos domésticos y comerciales

Se utiliza en bombas de agua, motores de aire acondicionado y pequeños electrodomésticos que requieren carcasas livianas y resistentes a la corrosión.

Elegir la carcasa de aluminio adecuada para el motor eléctrico

Factores a considerar

- Tamaño del motor y requisitos de potencia.

- Condiciones ambientales como humedad y temperatura.

- Consideraciones de costos y escala de producción.

Consejos para la selección de materiales

- Seleccione el tipo de aleación de aluminio según los requisitos mecánicos y térmicos.

- Considere la versatilidad del molde y las opciones de personalización

- Equilibre los beneficios de rendimiento con los costos de fabricación

Conclusión

Carcasas de aluminio para motores eléctricos Proporcionan una combinación de peso ligero, disipación de calor, resistencia a la corrosión y rentabilidad. Con procesos de fabricación y selección de materiales adecuados, sirven de forma eficaz para una amplia gama de aplicaciones industriales, automotrices y domésticas.

Preguntas frecuentes

1. ¿Qué hace que la carcasa de aluminio para motores eléctricos sea superior a otros materiales?

Las carcasas de aluminio son livianas, brindan una excelente disipación de calor, resisten la corrosión y son rentables debido a los bajos costos de molde y las opciones de fabricación versátiles. Son ideales para aplicaciones que requieren eficiencia y durabilidad.

2. ¿Qué métodos de fabricación son mejores para las carcasas de motores de aluminio?

La fundición a presión y el mecanizado CNC se utilizan comúnmente para carcasas de motores de aluminio de alta precisión. La fundición y extrusión en arena son adecuadas para carcasas personalizadas o de gran tamaño, y ofrecen flexibilidad y rentabilidad.

3. ¿Dónde se utilizan con mayor frecuencia las carcasas de motor de aluminio?

Las carcasas de motores de aluminio se utilizan ampliamente en motores reductores, motores de bombas de agua, motores de aire acondicionado, servomotores, motores de elevación, motores de automóviles y otras aplicaciones de motores microespeciales.

English

English Español

Español