La revolución de los vehículos eléctricos (EV) está remodelando el panorama automovilístico, imponiendo exigencias sin precedentes a todos los componentes, especialmente al motor eléctrico. En el corazón de este poderoso sistema se encuentra un elemento crítico pero que a menudo se pasa por alto: la carcasa del motor. Este componente hace mucho más que contener el motor; Garantiza su rendimiento, longevidad y seguridad. Entre varias opciones de materiales, carcasa del motor de aluminio se ha convertido en el estándar indiscutible de la industria. Este artículo profundiza en los principios de ingeniería, las ventajas materiales y los factores económicos que solidifican la posición del aluminio como la principal opción para proteger los poderosos corazones de los vehículos eléctricos modernos.

Desbloqueo de una gestión térmica superior para motores de vehículos eléctricos

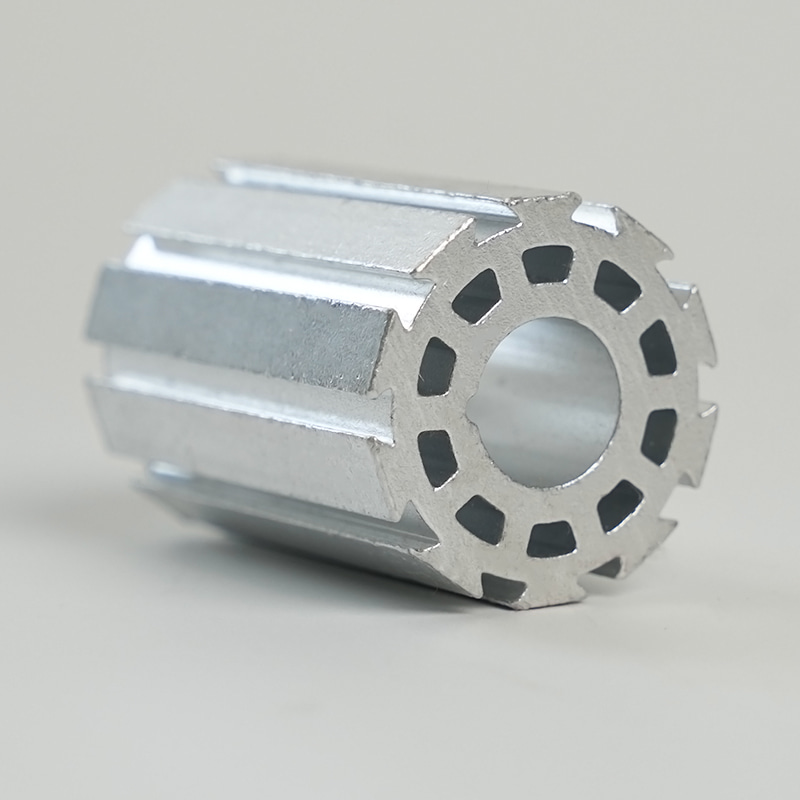

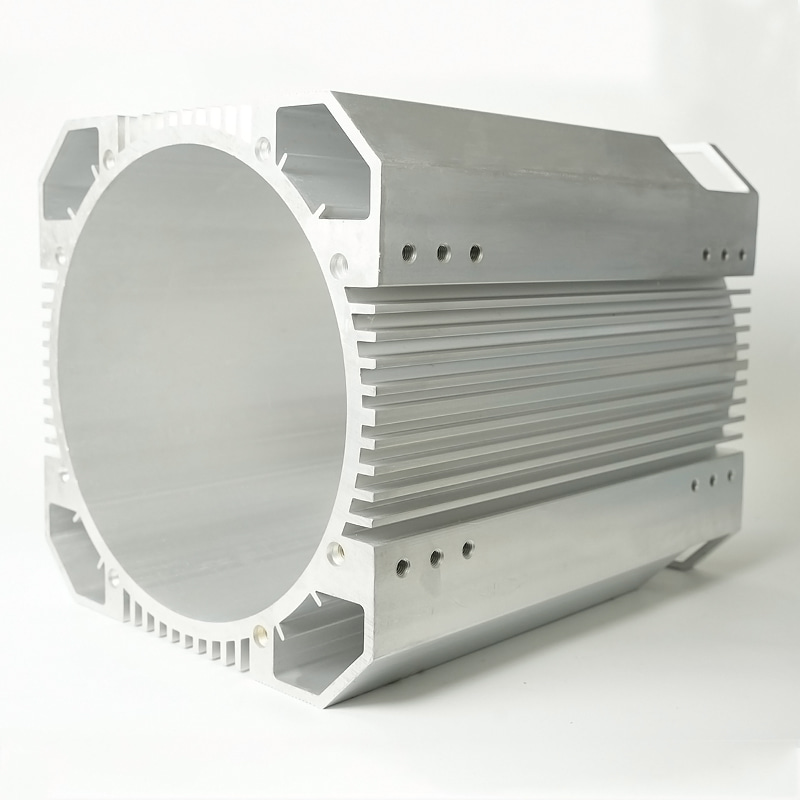

Quizás el desafío más crítico en el diseño de motores para vehículos eléctricos sea gestionar el inmenso calor generado durante el funcionamiento. El calor excesivo degrada los imanes, daña los devanados y los aislamientos y reduce drásticamente la eficiencia y la vida útil del motor. Aquí es donde las propiedades inherentes del aluminio se vuelven indispensables. La excepcional conductividad térmica del aluminio, aproximadamente un 50% mayor que la del hierro fundido, le permite actuar como un enorme disipador de calor. Extrae eficientemente el calor del estator y del rotor, disipándolo en el entorno circundante o hacia camisas de refrigeración integradas. Este efecto de enfriamiento pasivo es crucial para mantener temperaturas de funcionamiento óptimas, especialmente durante escenarios de carga alta, como aceleraciones rápidas o ascensos. La gestión térmica eficaz se traduce directamente en una producción de energía constante, mayor seguridad y mayor confiabilidad a largo plazo, lo que la convierte en una característica no negociable para los fabricantes de vehículos eléctricos.

- Disipación de calor: La alta conductividad térmica del aluminio transfiere rápidamente el calor lejos de los componentes internos críticos, evitando puntos calientes.

- Canales de refrigeración integrados: Las carcasas de aluminio fundido se pueden diseñar con complejos pasajes internos para refrigeración líquida, lo que mejora drásticamente la eficiencia del intercambio de calor.

- Relación peso-enfriamiento: El aluminio proporciona el mejor rendimiento de refrigeración por unidad de peso, una métrica clave en el diseño de vehículos eléctricos donde cada kilogramo importa.

Comparación de las propiedades térmicas de los materiales de las viviendas

Para comprender por qué el aluminio es superior en cuanto a gestión térmica, es esencial comparar sus propiedades clave con otras materiales potenciales. La siguiente tabla ilustra las marcadas diferencias que hacen del aluminio la opción óptima. Si bien materiales como el acero ofrecen una alta resistencia, su mala conductividad térmica los hace inadecuados para gestionar las cargas de calor en un motor de vehículo eléctrico. El magnesio, aunque liviano, presenta desafíos de corrosión y costos que el aluminio no presenta.

| Material | Conductividad Térmica (W/m·K) | Densidad (g/cm³) | Idoneidad para la gestión térmica de vehículos eléctricos |

| Aleación de aluminio | 150 - 220 | 2.7 | Excelente (Equilibrio ideal entre conductividad y peso) |

| Hierro fundido | 50 - 60 | 7.1 | Pobre (demasiado pesado, baja conductividad) |

| Acero carbono | 45 - 65 | 7.8 | Pobre (demasiado pesado, baja conductividad) |

| Aleación de magnesio | 90 - 130 | 1.7 | Bueno (menor conductividad que el Al, problemas de corrosión) |

La ventaja fundamental de la reducción de peso en los vehículos eléctricos

En el mundo de los vehículos eléctricos, el peso es el eterno enemigo de la eficiencia. Cada kilogramo añadido a la masa del vehículo requiere más energía para acelerar y desacelerar, lo que reduce directamente la autonomía por carga. El carcasa de motor de aluminio ligero proporciona una ventaja significativa aquí. El aluminio tiene aproximadamente un tercio de la densidad del acero, lo que permite una reducción sustancial de la masa no suspendida de la transmisión. Este ahorro de peso no afecta sólo a la vivienda en sí; crea un círculo virtuoso. Una carcasa de motor más ligera puede dar lugar a un chasis y un sistema de suspensión más ligeros, amplificando aún más las ganancias en autonomía. Para los consumidores, esto se traduce directamente en menos visitas a las estaciones de carga y menores costos operativos. Para los fabricantes, significa poder cumplir estrictas normas de eficiencia o potencialmente utilizar un paquete de baterías más pequeño y menos costoso para lograr un rango objetivo, lo cual es un importante factor de ahorro de costos.

- Rango extendido: Reducir la masa es una de las formas más efectivas de mejorar la eficiencia energética de un vehículo eléctrico y maximizar su autonomía con una sola carga.

- Rendimiento mejorado: Los componentes más livianos mejoran la dinámica, el manejo y la aceleración del vehículo debido a una mejor relación potencia-peso.

- Diseño general del vehículo: Los ahorros de peso en el motor se pueden reasignar a otras características, como sistemas de seguridad mejorados o más comodidades interiores sin comprometer el peso total del vehículo.

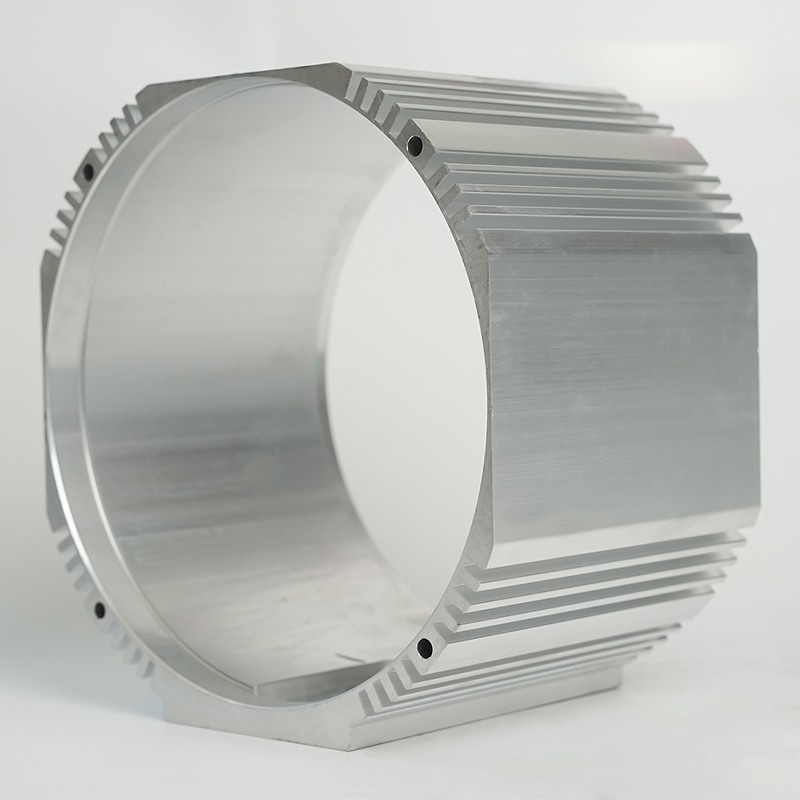

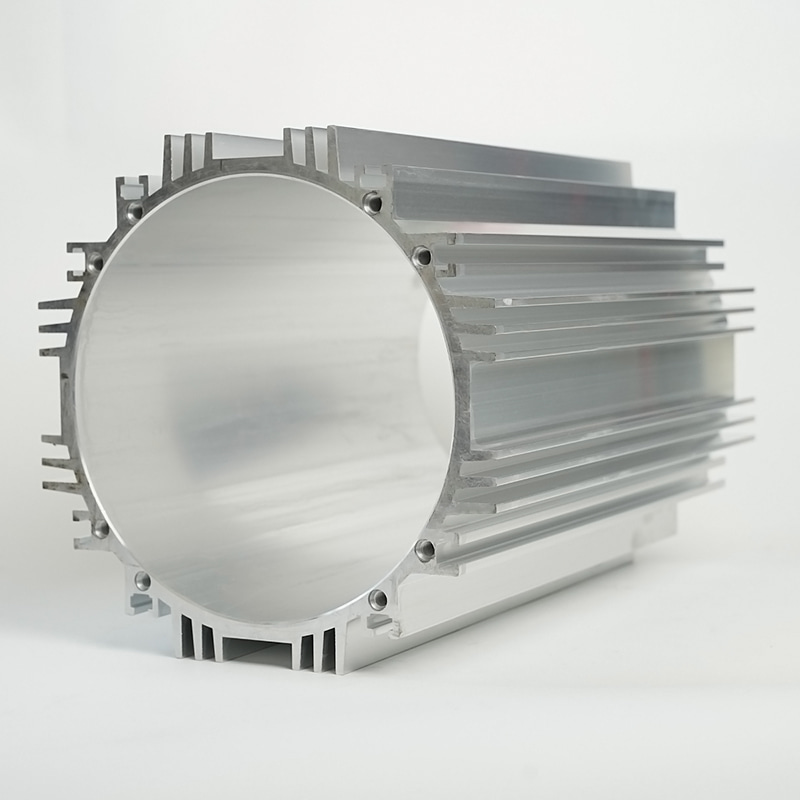

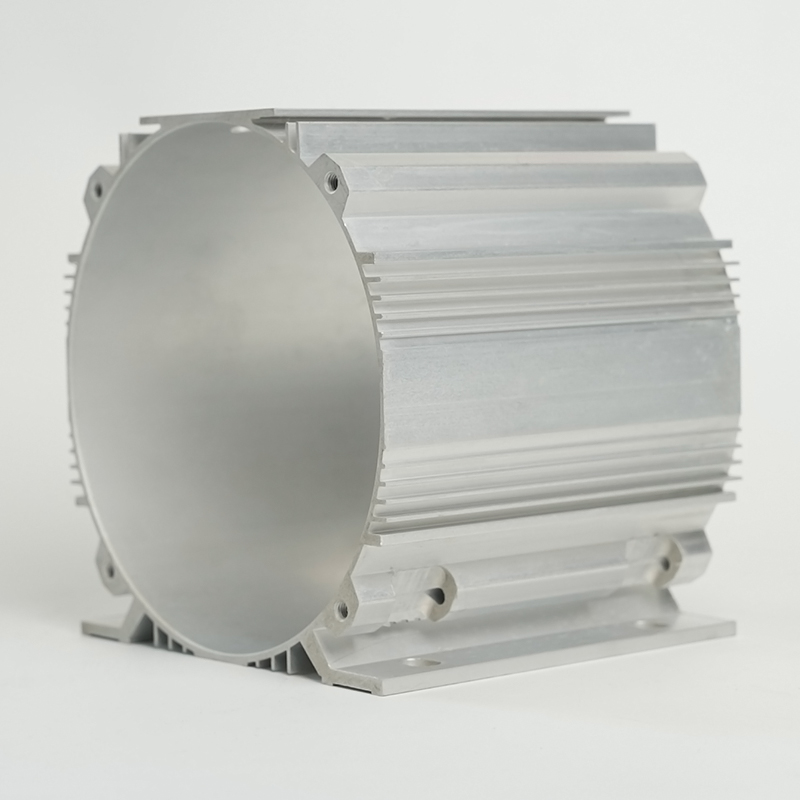

Explorando los procesos de fabricación de carcasas de aluminio

El predominio del aluminio también se ve facilitado por procesos de fabricación avanzados y rentables que se adaptan perfectamente a la producción de vehículos eléctricos en gran volumen. Los dos métodos principales para crear Carcasa del motor de aluminio fundido a presión. Las unidades son fundición a presión de alta presión (HPDC) y fundición a presión de baja presión (LPDC), cada una con distintas ventajas. HPDC es conocido por su increíble velocidad de producción y su capacidad para crear piezas con geometrías complejas, paredes delgadas y un excelente acabado superficial en un solo paso. Esto lo hace ideal para las formas intrincadas necesarias para las aletas de refrigeración y los canales internos. LPDC, por otro lado, produce piezas con menos porosidad y mayor resistencia mecánica, que podrían elegirse para aplicaciones que exigen una integridad estructural extrema. La elección del proceso permite a los ingenieros adaptar las propiedades de la carcasa a requisitos de rendimiento específicos y al mismo tiempo mantener la viabilidad económica para la producción en masa.

- Fundición a presión de alta presión (HPDC): Lo mejor para la producción de gran volumen de formas complejas de paredes delgadas con funciones integradas.

- Fundición a presión a baja presión (LPDC): Ofrece propiedades mecánicas superiores y menor porosidad, ideal para componentes altamente estresados.

- Fundición en arena: Se utiliza para carcasas de prototipos muy grandes o de bajo volumen donde el costo de las herramientas para la fundición a presión es prohibitivo.

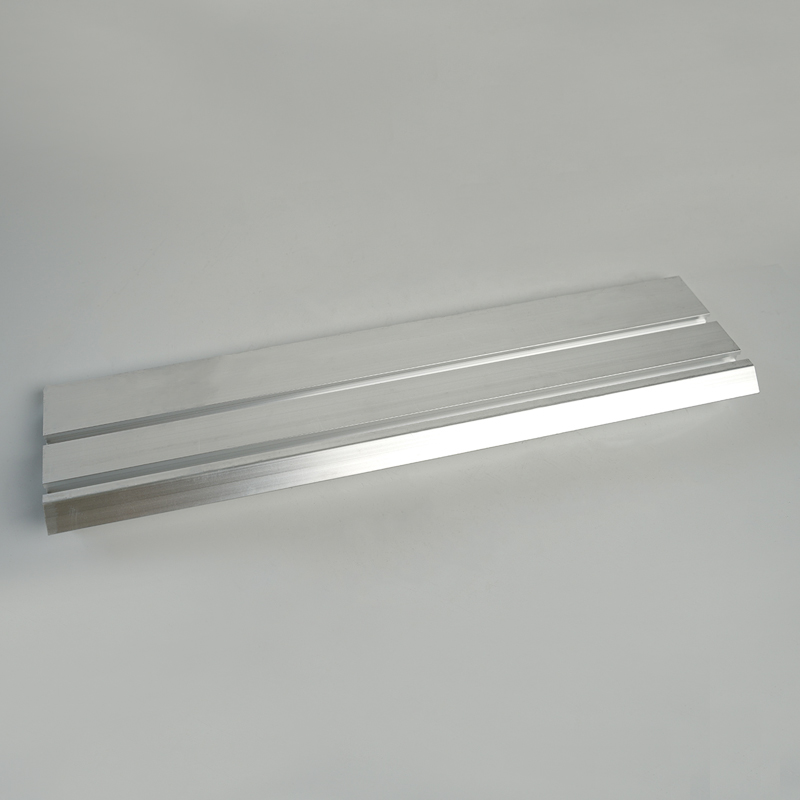

- Extrusión: A veces se utiliza para crear perfiles más simples y uniformes que pueden mecanizarse y ensamblarse en una estructura de vivienda.

HPDC frente a LPDC para carcasas de motores de vehículos eléctricos

Seleccionar el método de fundición a presión adecuado es una decisión crucial en la fase de diseño. La elección equilibra factores como la complejidad de la pieza, las propiedades mecánicas requeridas, el volumen de producción y el costo. La fundición a presión de alta presión es la opción ideal para la mayoría de las aplicaciones de vehículos eléctricos de gran volumen debido a su velocidad y flexibilidad de diseño. Sin embargo, para motores de alto rendimiento donde la carcasa es un elemento estructural crítico, se podría especificar la fundición a presión a baja presión para mejorar su integridad. La siguiente tabla desglosa las diferencias clave para ilustrar casos de uso típicos.

| Parámetro | Fundición a presión de alta presión (HPDC) | Fundición a presión a baja presión (LPDC) |

| Velocidad de producción | muy alto | Moderado |

| Complejidad de la pieza | Excelente (paredes delgadas, detalles finos) | Bueno (menos detalles que HPDC) |

| Resistencia mecánica | Bien | Excelente |

| Porosidad | Mayor (se puede mitigar con asistencia de vacío) | Más bajo |

| Aplicación típica | Viviendas de producción de alto volumen | Carcasas de motores aeroespaciales o de alto rendimiento |

Durabilidad y resistencia a la corrosión en entornos hostiles

La carcasa de un motor EV debe ser una fortaleza que proteja los componentes electromagnéticos sensibles del entorno externo y al mismo tiempo dure la vida útil del vehículo. El aluminio forma naturalmente una capa delgada y dura de óxido en su superficie cuando se expone al aire. Esta capa es muy estable y evita una mayor oxidación, proporcionando una excelente resistencia a la corrosión causada por la humedad, las sales de la carretera y los productos químicos. Este rasgo inherente se puede mejorar aún más a través de varios resistencia a la corrosión de la carcasa de aluminio tratamientos como el recubrimiento por conversión de cromato (Alodine) o el recubrimiento en polvo. Esta durabilidad garantiza que la carcasa mantenga su integridad estructural y sus cualidades protectoras incluso en los climas más exigentes, evitando fallas prematuras y garantizando confiabilidad a largo plazo. Esto reduce el costo total de propiedad para el consumidor y minimiza los reclamos de garantía para el fabricante.

- Capa de óxido natural: Proporciona un escudo pasivo contra elementos corrosivos, asegurando la integridad a largo plazo.

- Tratamientos superficiales: Se puede aplicar anodizado o recubrimiento en polvo para mejorar aún más la dureza de la superficie y la resistencia a la corrosión en entornos extremos.

- Resistencia al impacto: Las aleaciones de aluminio se pueden formular para proporcionar una excelente tenacidad, protegiendo el motor de daños físicos causados por escombros de la carretera o impactos menores.

Blindaje contra interferencias electromagnéticas (EMI)

Los motores eléctricos son fuentes potentes de interferencia electromagnética (EMI), que pueden alterar gravemente los componentes electrónicos sensibles cercanos, como las computadoras, sensores y sistemas de comunicación a bordo del vehículo. Una función clave pero a menudo invisible del Carcasa de aluminio con blindaje EMI es actuar como una jaula de Faraday. Como material conductor, el aluminio contiene eficazmente los campos electromagnéticos generados por las corrientes alternas dentro del motor. Este blindaje es crucial para la compatibilidad electromagnética (EMC), ya que garantiza que los numerosos sistemas digitales del vehículo eléctrico funcionen sin interferencias. Sin el blindaje adecuado, las señales críticas podrían corromperse, lo que provocaría fallos de funcionamiento, códigos de error y una experiencia de conducción comprometida. El uso de una única carcasa de aluminio fundido a presión sin costuras proporciona una protección superior y continua en comparación con conjuntos fabricados con varias piezas.

- Efecto jaula de Faraday: La carcasa conductora atrapa los campos electromagnéticos en su interior, evitando que se irradien e interfieran con otros componentes electrónicos.

- Diseño sin costuras: La fundición a presión permite una construcción de una sola pieza que minimiza los espacios y uniones, que son puntos potenciales de fuga de EMI.

- Toma de tierra: La carcasa proporciona una ruta de conexión a tierra perfecta para el ruido eléctrico, mejorando aún más su eficacia de blindaje.

Preguntas frecuentes

¿Por qué el aluminio es mejor que el plástico para las carcasas de los motores de vehículos eléctricos?

Si bien ciertos plásticos de alto rendimiento se utilizan en algunas aplicaciones automotrices, el aluminio es abrumadoramente superior para las carcasas de motores de vehículos eléctricos debido a tres razones críticas: gestión térmica, integridad estructural y blindaje EMI. Los plásticos son generalmente aislantes térmicos, lo que significa que atraparían el calor dentro del motor, provocando un rápido sobrecalentamiento y fallas. El aluminio, como conductor, disipa el calor. En segundo lugar, la resistencia estructural y la rigidez del aluminio son necesarias para soportar los potentes componentes internos y mantener tolerancias precisas bajo cargas de torsión y vibraciones elevadas. Por último, el aluminio es un conductor inherente que proporciona un blindaje esencial contra interferencias electromagnéticas (EMI), que los plásticos no pueden ofrecer a menos que estén recubiertos con un material conductor, lo que añade costo y complejidad.

¿Existe alguna desventaja al utilizar aluminio para las carcasas de los motores?

La principal desventaja del aluminio, en comparación con materiales como el acero, es la menor resistencia y dureza de la materia prima. Sin embargo, esto se mitiga eficazmente mediante ingeniería inteligente. Los ingenieros utilizan aleaciones de aluminio específicas de alta resistencia y diseñan la carcasa con nervaduras estratégicas, secciones más gruesas y geometrías optimizadas para lograr la rigidez y resistencia necesarias. Además, si bien el costo de la materia prima del aluminio puede ser mayor que el del hierro, el costo total suele ser menor debido a los ahorros en la fabricación (por ejemplo, ciclos de fundición más rápidos) y los beneficios posteriores de la reducción de peso (por ejemplo, mayor autonomía, menor tamaño de batería). Por lo tanto, cuando se ve desde una perspectiva de todo el sistema, las ventajas superan con creces las consideraciones materiales iniciales.

¿Cómo se compara el coste de una carcasa de aluminio con el de otros materiales?

Al evaluar el coste, es fundamental mirar más allá del simple precio por kilogramo de materia prima. Un análisis de ingeniería de valor total revela que carcasa del motor de aluminio a menudo proporciona un costo total más bajo. Aunque la aleación de aluminio en bruto puede ser más cara que el hierro fundido, la menor densidad del aluminio significa que se utiliza menos material por volumen. Más importante aún, el proceso de fundición a alta presión del aluminio es extremadamente rápido y eficiente, lo que permite reducir los costos de fabricación por pieza en grandes volúmenes. Los ahorros más significativos se obtienen en la fase operativa del vehículo: la reducción de peso mejora directamente la eficiencia energética, lo que permite a los fabricantes de automóviles utilizar potencialmente un paquete de baterías más pequeño y menos costoso para lograr la misma autonomía, lo que supone un enorme ahorro de costes.

¿Se pueden reciclar las carcasas de los motores de aluminio?

Sí, ésta es una de las ventajas medioambientales más importantes del aluminio. El aluminio es 100% reciclable sin pérdida de sus propiedades inherentes. El proceso de reciclaje de aluminio requiere sólo alrededor del 5% de la energía necesaria para producir aluminio primario a partir del mineral de bauxita. Al final de la vida útil de un vehículo eléctrico, la carcasa del motor de aluminio se puede separar fácilmente y reciclar para convertirla en material de alta calidad para nuevas piezas fundidas, creando un ciclo de vida de circuito cerrado. Esta excelente reciclabilidad reduce significativamente la huella de carbono general del proceso de fabricación de vehículos y se alinea perfectamente con el espíritu sostenible de la industria de la movilidad eléctrica.

¿Cuáles son las principales consideraciones de diseño para la carcasa de un motor EV de aluminio?

Diseñar una vivienda eficaz es un esfuerzo multidisciplinario complejo. Las consideraciones clave incluyen: Diseño Térmico: Integrar rutas de enfriamiento eficientes (por ejemplo, camisas de agua) y maximizar el área de superficie para la disipación de calor. Análisis Estructural: Garantizar que la carcasa pueda soportar reacciones de torsión, vibraciones y cargas de impacto sin desviarse más allá de los límites aceptables. Blindaje EMI/RFI: Diseño para continuidad y sellado efectivo en juntas para contener emisiones electromagnéticas. Fabricabilidad: Diseñar la pieza para el proceso de fundición a presión, incorporando ángulos de desmoldeo apropiados y minimizando las variaciones del espesor de la pared. Integración de ensamblaje: Incluyendo puntos de montaje precisos para el motor, cojinetes y otros componentes del vehículo, y garantizando superficies de sellado para impermeabilización.

English

English Español

Español