Comprender el papel fundamental de la carcasa del micromotor

En el corazón de innumerables dispositivos electrónicos y mecánicos se encuentra un componente que a menudo se pasa por alto pero que es fundamentalmente crucial: el carcasa de micromotor . Esta carcasa externa es mucho más que una simple funda; es una parte integral de la arquitectura del motor, responsable de la protección, la integridad estructural y la gestión térmica. El rendimiento, la longevidad y la confiabilidad de un micromotor están directamente influenciados por la calidad y el diseño de su carcasa. A medida que la tecnología avanza y los dispositivos se vuelven más pequeños y potentes, las demandas impuestas a estas carcasas se intensifican, lo que requiere materiales sofisticados e ingeniería precisa para cumplir con estrictos requisitos operativos en diversas industrias.

Funciones principales de la carcasa del motor

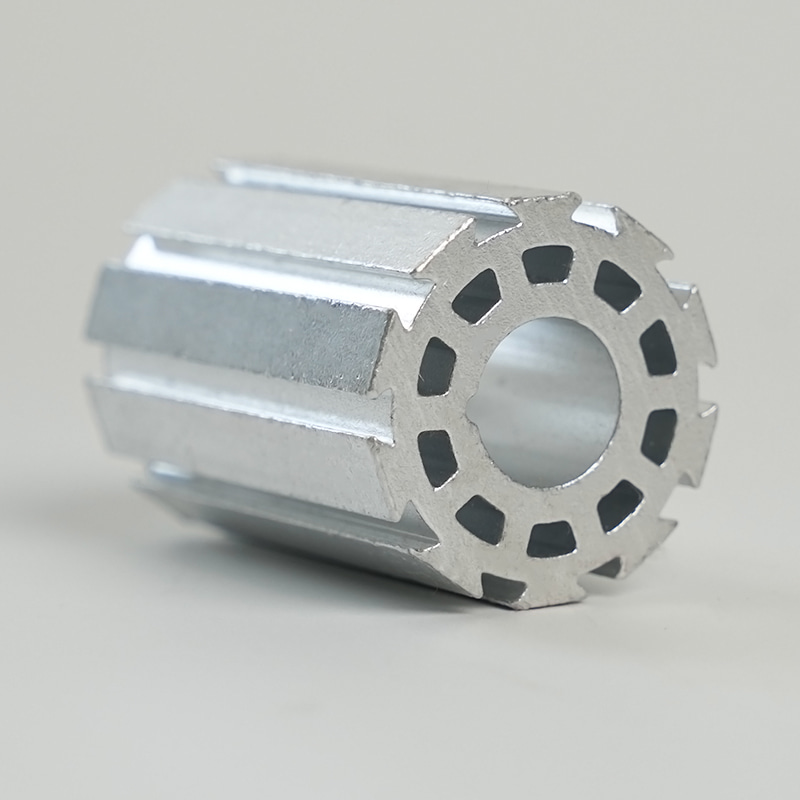

La carcasa de un micromotor realiza varias funciones no negociables que son vitales para un funcionamiento óptimo. En primer lugar, proporciona una sólida protección mecánica para los delicados componentes internos, como la armadura, los devanados y los imanes, contra daños físicos, polvo, humedad y otros contaminantes. En segundo lugar, actúa como un marco estructural, manteniendo la alineación precisa de las piezas internas, lo cual es esencial para minimizar la vibración y garantizar una transferencia de energía eficiente. En tercer lugar, la carcasa desempeña un papel fundamental en la disipación del calor. Durante el funcionamiento, los motores generan una cantidad significativa de calor y la carcasa actúa como un disipador de calor, transfiriendo energía térmica lejos del núcleo para evitar el sobrecalentamiento y fallas posteriores. Además, la carcasa también puede proporcionar blindaje electromagnético en determinadas aplicaciones, reduciendo la interferencia con los componentes electrónicos sensibles cercanos.

El impacto del diseño de la carcasa en el rendimiento general

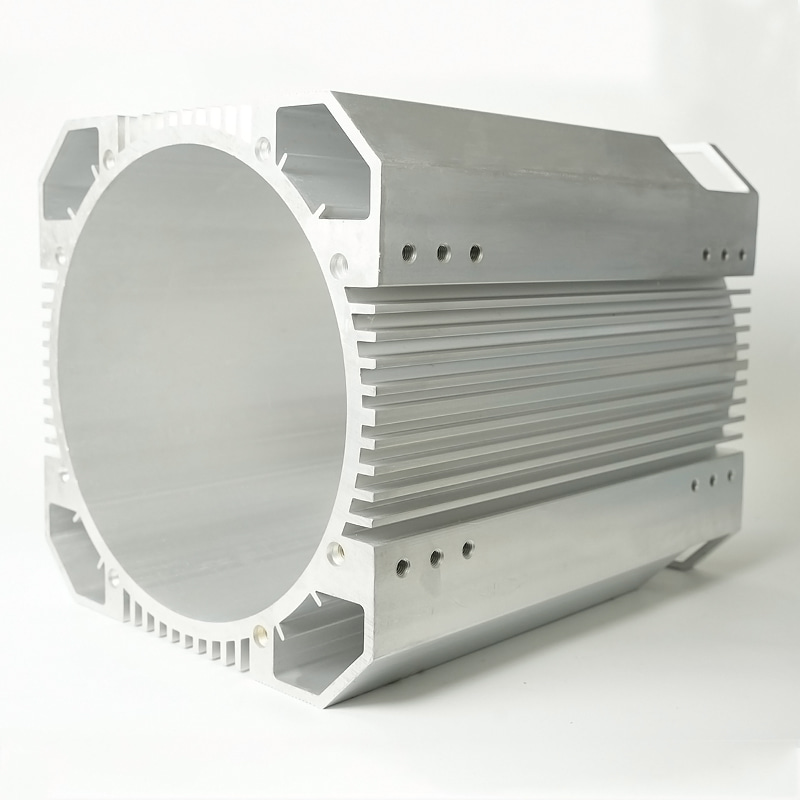

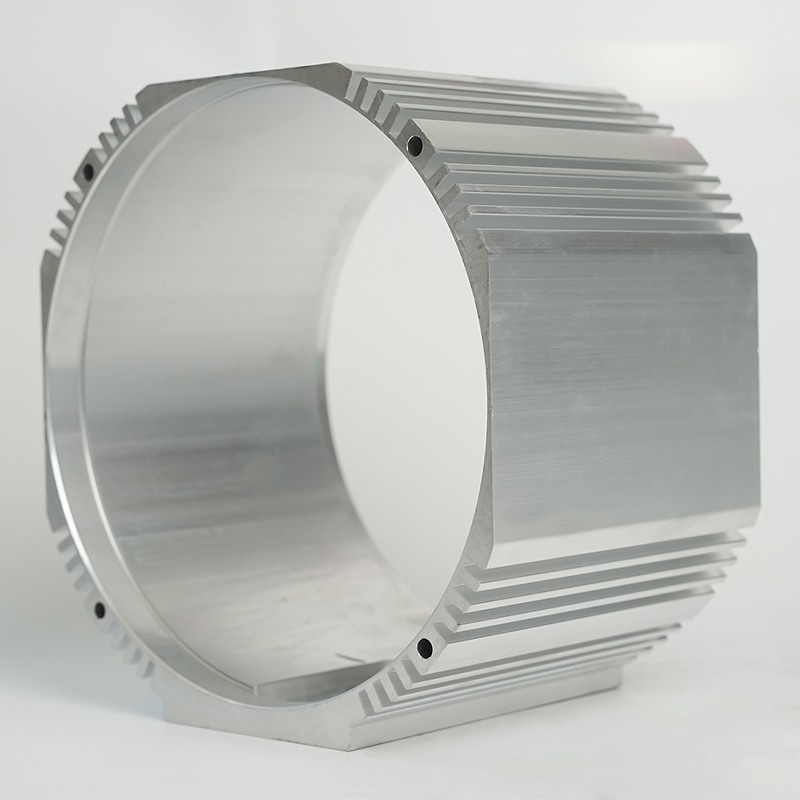

Una carcasa de micromotor bien diseñada es un catalizador para un mejor rendimiento, mientras que un diseño deficiente puede ser su talón de Aquiles. La geometría, el espesor del material y las características de la superficie de la carcasa afectan directamente el rendimiento térmico del motor, los niveles de ruido acústico y la eficiencia general. Por ejemplo, una carcasa con aletas de refrigeración integradas ofrece una mayor superficie para el intercambio de calor, lo que mejora significativamente la gestión térmica en comparación con un diseño plano y liso. El peso de la carcasa también contribuye a la inercia del motor y, en consecuencia, a su respuesta dinámica. Los ingenieros deben realizar un delicado acto de equilibrio, diseñando una carcasa que sea fuerte y protectora pero lo más liviana posible para no impedir el rendimiento del motor. Esto implica técnicas de diseño sofisticadas, incluida la optimización topológica y el análisis de elementos finitos (FEA), para simular tensiones y flujos térmicos antes de la fabricación.

Elegir el material adecuado para la carcasa de su micromotor

Seleccionar el material adecuado para un carcasa de micromotor Es una decisión crítica que influye en casi todos los aspectos de la funcionalidad del motor. El material ideal debe poseer una combinación de propiedades, incluida una alta relación resistencia-peso, excelente conductividad térmica, resistencia a la corrosión y facilidad de fabricación. No existe una solución única para todos; la elección depende en gran medida de la aplicación específica del motor, el entorno operativo y los requisitos de rendimiento. Por ejemplo, un motor en un dispositivo médico puede priorizar propiedades livianas y no magnéticas, mientras que uno en una aplicación automotriz puede necesitar resistencia térmica y durabilidad extremas.

Materialeses comunes y sus propiedades

Los materiales más utilizados en la construcción de carcasas de micromotores son aleaciones de aluminio, acero inoxidable, plásticos de ingeniería y, cada vez más, compuestos avanzados. Cada categoría ofrece un conjunto distinto de ventajas y limitaciones que la hacen adecuada para casos de uso particulares.

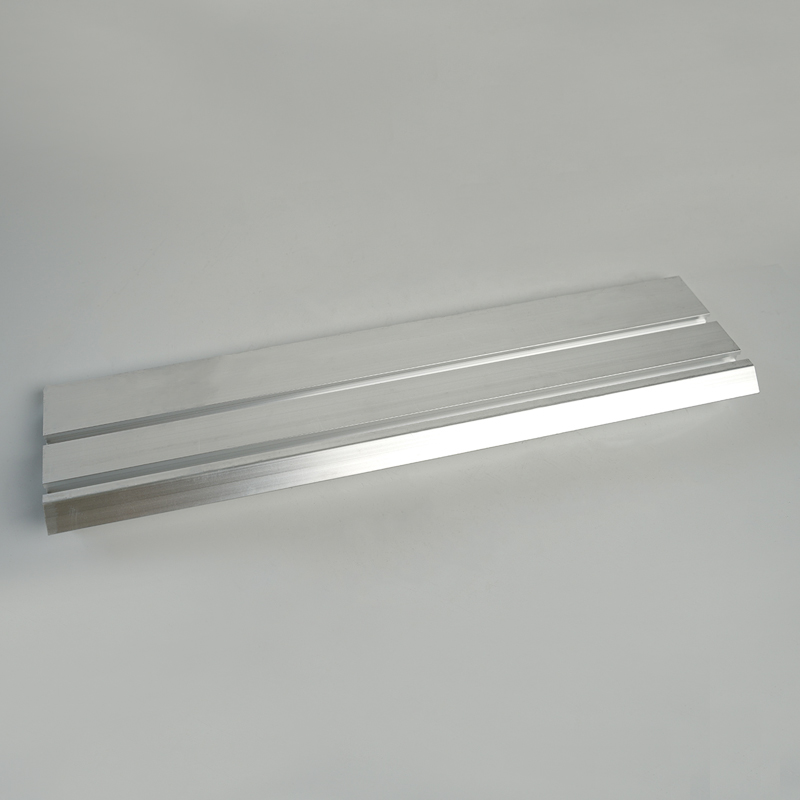

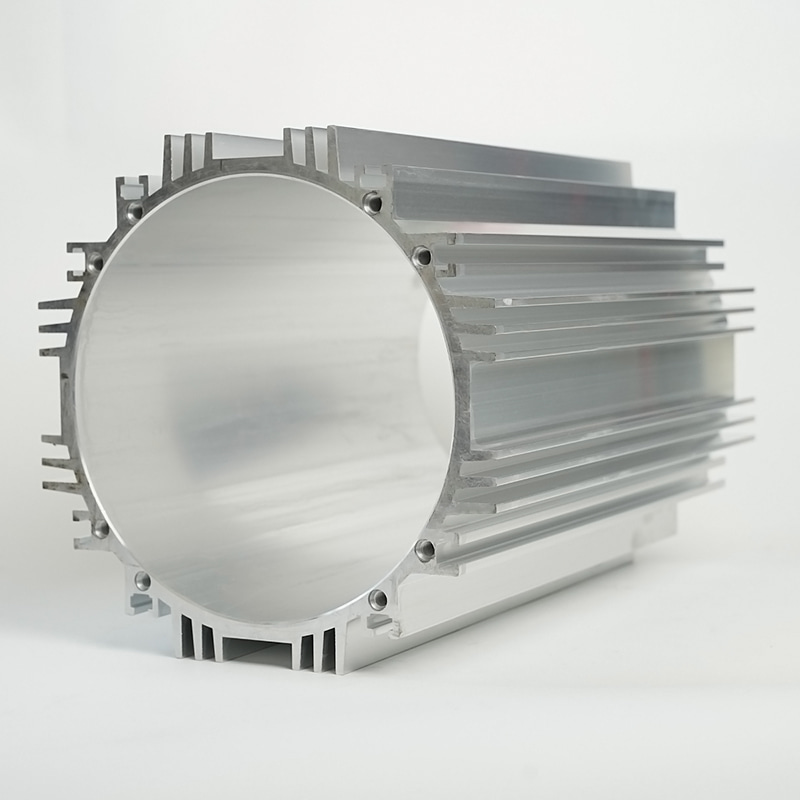

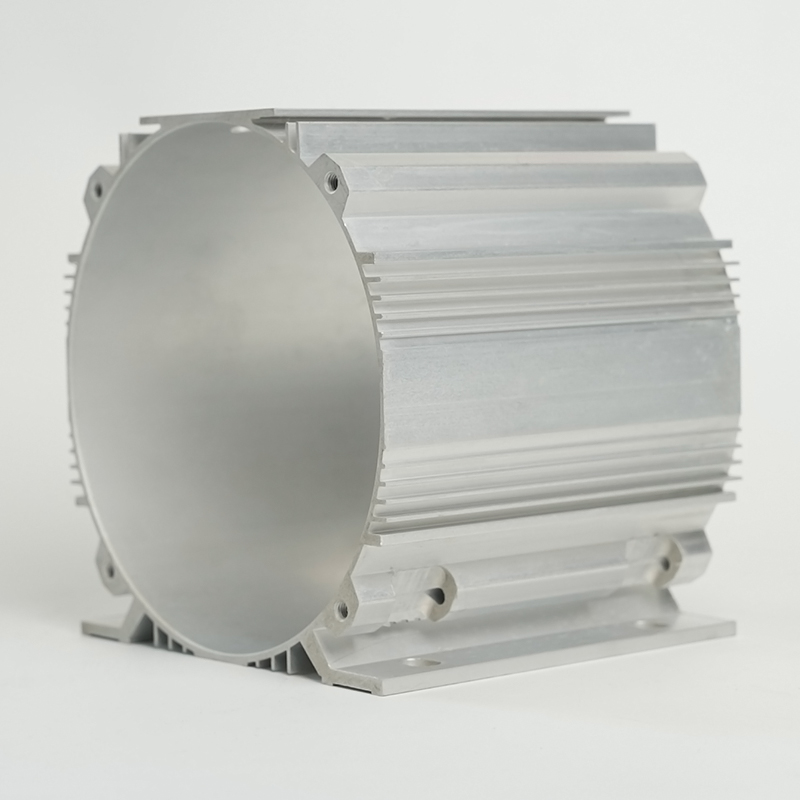

Aleaciones de aluminio

Podría decirse que el aluminio es la opción más popular para las carcasas de micromotores debido a sus propiedades favorables. Es liviano, lo que ayuda a reducir la masa total del motor, y tiene una excelente conductividad térmica, lo que le permite disipar el calor de manera eficiente. El aluminio también es relativamente fácil de mecanizar y fundir, lo que lo hace rentable para una producción de gran volumen. Sin embargo, su principal inconveniente es su menor resistencia mecánica en comparación con el acero, lo que puede ser un factor limitante en aplicaciones de alta tensión.

Acero inoxidable

El acero inoxidable se elige para aplicaciones donde la resistencia, la durabilidad y la corrosión son primordiales. Ofrece una protección mecánica superior y puede soportar temperaturas de funcionamiento más altas y entornos más hostiles que el aluminio. La desventaja es su peso significativamente mayor y su peor conductividad térmica, lo que puede complicar la gestión térmica y afectar la eficiencia y el tiempo de respuesta del motor.

Plásticos y compuestos de ingeniería

Para aplicaciones que exigen una reducción extrema de peso, aislamiento eléctrico o resistencia a la corrosión, los plásticos de ingeniería como PEEK o nailon reforzado con fibras de vidrio o carbono son excelentes opciones. Estos materiales son muy livianos y pueden moldearse en formas complejas, integrando características que serían difíciles de mecanizar a partir de metal. Si bien su conductividad térmica es generalmente deficiente, un diseño innovador con vías de enfriamiento o el uso de rellenos térmicamente conductores pueden mitigar este problema.

Tabla de comparación de materiales

La siguiente tabla proporciona una comparación clara, en paralelo, de las propiedades clave de los materiales más comunes de carcasas de micromotores, ilustrando sus fortalezas y debilidades relativas.

| Material | Peso | Conductividad térmica | Fuerza mecánica | Resistencia a la corrosión | Costo relativo |

|---|---|---|---|---|---|

| Aleación de aluminio | Bajo | Alto | Medio | Bueno (anodizado) | Bajo-Medium |

| Acero inoxidable | Alto | Bajo | muy alto | Excelente | Medio-High |

| Plástico de ingeniería | Muy bajo | Muy bajo | Bajo-High (varies) | Excelente | Medio |

| Compuesto avanzado | Muy bajo | Medio (with fillers) | muy alto | Excelente | Alto |

Consideraciones de diseño para carcasas de motores de alto rendimiento

Más allá de la selección de materiales, el diseño físico de la vivienda es donde realmente brilla la destreza de la ingeniería. Un alto rendimiento carcasa de micromotor duradera no es sólo un tubo; Es un componente diseñado con precisión para abordar múltiples desafíos físicos simultáneamente. El proceso de diseño debe tener en cuenta la expansión térmica, la compatibilidad electromagnética, la capacidad de fabricación y el montaje. Por ejemplo, el coeficiente de expansión térmica (CTE) de la carcasa debe ser compatible con los componentes internos para evitar inducir tensiones o aflojar los ajustes a medida que el motor se calienta durante el funcionamiento. Los orificios de ventilación, las aletas de enfriamiento y los puntos de montaje deben ubicarse estratégicamente para maximizar su efectividad sin comprometer la integridad estructural de la carcasa.

Estrategias de gestión térmica

La disipación de calor efectiva es posiblemente el desafío de diseño más crítico para la carcasa de un micromotor. El calor excesivo es la causa principal de fallas del motor, lo que provoca la rotura del aislamiento, la degradación de la grasa de los cojinetes y la desmagnetización de los imanes permanentes. Por lo tanto, la carcasa debe diseñarse como un sistema de gestión térmica activa. Esto se puede lograr mediante:

- Área de superficie aumentada: Agregar aletas, crestas o una superficie texturizada al exterior del caparazón aumenta dramáticamente el área disponible para la transferencia de calor al aire circundante.

- Vías de enfriamiento integradas: Para aplicaciones de alta potencia, los diseños pueden incorporar canales internos para refrigeración líquida, lo que permite la extracción directa de calor de la pared de la carcasa.

- Materiales de interfaz térmica (TIM): El uso de pastas o almohadillas de alta conductividad entre la pila interna del motor y la carcasa garantiza una transferencia térmica eficiente desde la fuente de calor al fregadero.

La elección de la estrategia depende de la densidad de potencia del motor y de su entorno operativo. Un motor refrigerado por ventilador dependerá en gran medida de aletas, mientras que un motor sellado sumergido en fluido podría utilizar el entorno externo como refrigerante.

Integridad estructural y amortiguación de vibraciones

Una carcasa debe ser lo suficientemente rígida para evitar la deformación bajo carga, lo que podría desalinear los componentes internos y causar desgaste o fallas prematuras. Los ingenieros utilizan nervaduras y engrosamiento estratégico de secciones críticas para mejorar la rigidez sin agregar peso excesivo. Además, los motores son fuentes de vibración debido a las fuerzas magnéticas y los componentes giratorios. El diseño de la carcasa puede incorporar características para amortiguar estas vibraciones, como el uso de ciertos materiales con propiedades de amortiguación inherentes o el diseño de los puntos de montaje para aislar el motor del resto del conjunto. Esto es crucial en aplicaciones como instrumentación de precisión o electrónica de consumo donde el ruido y la vibración son inaceptables.

Explorando los beneficios de una carcasa de micromotor personalizada

Si bien se encuentran disponibles carcasas de motor estándar disponibles en el mercado, existe una tendencia creciente hacia carcasas de diseño personalizado. un carcasa de micromotor personalizada está diseñado desde cero para cumplir con las especificaciones exactas de una aplicación en particular, ofreciendo una optimización incomparable. Este enfoque permite a los diseñadores superar las limitaciones de las carcasas genéricas y crear un producto más ligero, más resistente, más eficiente y mejor integrado en el producto final. Los beneficios van más allá del mero desempeño; una carcasa personalizada a menudo puede consolidar varias piezas en un solo componente, lo que simplifica el ensamblaje, reduce los posibles puntos de falla y reduce el costo general del sistema.

Soluciones personalizadas para aplicaciones específicas

La ventaja de un gabinete personalizado es su capacidad para resolver desafíos únicos. Para un dron, la carcasa personalizada podría diseñarse para actuar como carcasa del motor y como brazo estructural del propio dron, ahorrando peso y espacio. En una herramienta quirúrgica, la carcasa podría tener una forma ergonómica para comodidad de la mano y fabricarse con un material que pueda soportar ciclos de esterilización repetidos. Este nivel de personalización garantiza que el motor no sea sólo un componente sino una parte perfectamente integrada del sistema, lo que contribuye al éxito final del producto en el mercado.

El proceso de diseño y creación de prototipos

La creación de un gabinete personalizado es un proceso iterativo que comienza con una comprensión profunda de los requisitos de la aplicación. Los ingenieros utilizan software CAD avanzado para crear modelos 3D, que luego se analizan mediante FEA y software de dinámica de fluidos computacional (CFD) para simular el rendimiento en condiciones del mundo real. Los prototipos a menudo se producen utilizando técnicas rápidas de creación de prototipos, como la impresión 3D, para validar físicamente el diseño antes de comprometerse con herramientas costosas para la producción en masa. Este proceso garantiza que el producto final sea altamente optimizado y confiable.

Mantenimiento y solución de problemas para una mayor longevidad

Garantizar la confiabilidad a largo plazo de un micromotor implica un mantenimiento proactivo y comprender cómo solucionar problemas comunes, muchos de los cuales están relacionados con la carcasa. un carcasa de micromotor de larga duración es el resultado tanto de un buen diseño como de un cuidado adecuado. La inspección y el mantenimiento regulares pueden evitar que problemas menores se conviertan en fallas catastróficas, ahorrando tiempo y recursos a largo plazo. La coraza, al ser la primera línea de defensa, a menudo proporciona las primeras pistas sobre la salud interna del motor.

Signos comunes de problemas relacionados con Shell

Varios síntomas pueden indicar un problema con o relacionado con la carcasa del motor:

- Sobrecalentamiento: Si la carcasa está demasiado caliente para tocarla, indica una disipación de calor inadecuada. Esto podría deberse a una ventilación obstruida, sistemas de refrigeración defectuosos o un diseño insuficiente para la carga térmica.

- Daño físico: Las abolladuras, grietas o deformaciones de la carcasa pueden comprometer su capacidad protectora, permitir la entrada de contaminantes y desalinear los componentes internos.

- Corrosión: El óxido o la degradación química en la carcasa indican que el material no es adecuado para el medio ambiente, lo que corre el riesgo de fallas estructurales y contaminación del interior del motor.

- Ruido inusual: Los cambios en el sonido, como nuevos traqueteos o zumbidos, podrían indicar que los componentes internos se han soltado debido a la deformación de la carcasa o que un objeto extraño ha entrado por una brecha.

Abordar estos signos con prontitud es crucial para mantener el rendimiento del motor y prevenir fallas totales.

Mejores prácticas de mantenimiento

Una simple rutina de mantenimiento puede prolongar significativamente la vida útil de un micromotor. Esto incluye:

- Limpiar periódicamente la superficie externa y las aletas de refrigeración para evitar que el polvo y los residuos aíslen la carcasa y afecten la transferencia de calor.

- Verificar y apretar periódicamente cualquier perno o hardware de montaje flojo.

- Inspeccionar la carcasa para detectar signos tempranos de corrosión o daño físico.

- Garantizar que los sellos medioambientales permanezcan intactos.

Para aplicaciones críticas, implementar un registro de inspección y mantenimiento programado es una práctica muy recomendable.

Aplicaciones innovadoras de carcasas de motores avanzadas

La evolución de la tecnología de carcasa de micromotor está abriendo nuevas posibilidades en diversas industrias. El desarrollo de nuevos materiales y técnicas de fabricación, como el moldeo por inyección de metales (MIM) y la fabricación aditiva (impresión 3D), permite la creación de carcasas de micromotor avanzadas con geometrías complejas y funcionalidades integradas que antes eran imposibles. Estas innovaciones están ampliando los límites de lo que pueden hacer los micromotores, permitiéndoles operar en entornos más extremos y funcionar de manera más confiable en aplicaciones críticas.

Estudios de caso en industrias de vanguardia

En los sectores aeroespacial y de robótica, la demanda de componentes ligeros y robustos es insaciable. Aquí, se utilizan compuestos avanzados y carcasas metálicas de topología optimizada para crear motores que son increíblemente potentes para su tamaño y peso. En el campo médico, las carcasas de motores biocompatibles y esterilizables fabricadas con plásticos especializados o metales recubiertos están permitiendo la próxima generación de equipos de diagnóstico portátiles y robots quirúrgicos. Otra aplicación interesante es la electrónica de consumo, donde los motores en miniatura, silenciosos y eficientes con carcasas elegantes y diseñadas a medida son esenciales para productos como teléfonos inteligentes, cámaras y dispositivos portátiles.

El futuro de la tecnología de carcasas de motores

El futuro apunta hacia una integración e inteligencia aún mayores. Estamos empezando a ver el desarrollo de ligero carcasa de micromotor diseños que incorporan sensores directamente en la carcasa para monitorear la temperatura, la vibración y la integridad en tiempo real, lo que permite el mantenimiento predictivo. También se están investigando materiales inteligentes que puedan cambiar sus propiedades en respuesta a estímulos externos. Además, la fabricación aditiva seguirá revolucionando el campo, permitiendo la personalización masiva de carcasas con estructuras reticulares internas para reducir el peso y canales de refrigeración integrados que siguen rutas óptimas de dinámica de fluidos, maximizando la eficiencia de refrigeración en los factores de forma más compactos imaginables.

English

English Español

Español