Cómo desbloquear el rendimiento óptimo: una guía para carcasas de disipadores de calor avanzadas

En el ámbito de la electrónica de alto rendimiento, la gestión de la energía térmica no es una ocurrencia tardía; es un requisito fundamental para la confiabilidad, la eficiencia y la longevidad. En el corazón de un sistema de gestión térmica eficaz se encuentra la carcasa del disipador de calor. Este componente crítico hace mucho más que simplemente encerrar el disipador de calor; actúa como la interfaz principal entre el componente generador de calor y la solución de enfriamiento, dictando la eficacia general de la disipación de calor. Una carcasa de disipador de calor de primera calidad está diseñada para maximizar la transferencia térmica, garantizar la integridad estructural y facilitar un flujo de aire óptimo. Este artículo profundiza en el mundo de las carcasas de disipadores de calor avanzados, explorando su diseño, materiales y el papel fundamental que desempeñan para ampliar los límites del rendimiento electrónico. Navegaremos a través de consideraciones clave y diseños innovadores que abordan desafíos térmicos comunes, permitiéndole tomar decisiones informadas para sus aplicaciones más exigentes.

Cinco palabras clave clave de cola larga para su búsqueda

Para encontrar información y componentes especializados de forma eficaz, es fundamental utilizar términos de búsqueda precisos. Las siguientes palabras clave de cola larga están diseñadas para tener un buen volumen de búsqueda y, al mismo tiempo, mantener una competencia más baja, lo que le ayudará a centrarse en las soluciones más relevantes para sus necesidades de gestión térmica.

- Carcasa de disipador de calor de aluminio para luces LED.

- Diseño personalizado de carcasa de disipador de calor para electrónica.

- Carcasa de disipador de calor extruida con alta conductividad térmica.

- Carcasa de disipador de calor para aplicaciones de alta potencia.

- carcasa de disipador de calor liviana para dispositivos portátiles

El papel fundamental de la selección de materiales en las carcasas de disipadores de calor

La elección del material para la carcasa del disipador de calor es posiblemente el factor más importante que determina su rendimiento. Las propiedades inherentes del material influyen directamente en la rapidez y eficacia con la que se puede extraer el calor de la fuente y disiparlo en el entorno circundante. Si bien hay varios materiales disponibles, el aluminio y sus aleaciones dominan el mercado debido a un equilibrio excepcional de propiedades.

Por qué el aluminio es la opción predominante

El aluminio es el estándar de la industria para la gran mayoría de aplicaciones de carcasas de disipadores de calor, y por una buena razón. Ofrece una combinación convincente de alta conductividad térmica, excelente relación peso-resistencia y resistencia superior a la corrosión. Además, el aluminio es altamente maleable, lo que permite darle formas complejas mediante procesos como la extrusión y la fundición a presión, que son ideales para crear intrincadas estructuras de aletas que maximizan la superficie de disipación de calor. Su capacidad natural para formar una capa protectora de óxido también mejora su durabilidad sin requerir recubrimientos adicionales en muchos entornos. En comparación con el cobre, que tiene una mayor conductividad térmica, el aluminio es significativamente menos denso, lo que lo convierte en el material preferido para aplicaciones donde el peso es una preocupación, como en ligero carcasa del disipador de calor para dispositivos portátiles .

Comparación de materiales comunes de carcasas de disipadores de calor

Para comprender las ventajas y desventajas, es esencial comparar las propiedades clave de los materiales más utilizados. La siguiente tabla proporciona una comparación clara entre aluminio, cobre y acero, destacando por qué el aluminio a menudo surge como la opción óptima para una amplia gama de aplicaciones, particularmente aquellas que requieren una Carcasa de disipador de calor extruida con alta conductividad térmica. .

| Materiales | Conductividad Térmica (W/m·K) | Densidad (g/cm³) | Ventajas principales | Casos de uso ideales |

|---|---|---|---|---|

| Aleaciones de aluminio | 120 - 240 | 2.7 | Excelente equilibrio entre rendimiento térmico, bajo peso y rentabilidad; altamente fabricable. | Electrónica de consumo, iluminación LED, sistemas automotrices, informática en general. |

| Cobre | 380 - 400 | 8.96 | Conductividad térmica superior; excelente resistencia a la corrosión. | Computación de alto rendimiento extremo, equipos industriales especializados donde el peso es secundario. |

| Acero | 15 - 50 | 7.85 | Alta resistencia mecánica y durabilidad; bajo costo. | Aplicaciones donde la robustez estructural es la principal preocupación y las necesidades térmicas son mínimas. |

Como ilustra la tabla, si bien el cobre es térmicamente superior, su alta densidad y costo a menudo lo hacen poco práctico. El aluminio proporciona el mejor rendimiento general, razón por la cual se especifica con tanta frecuencia para un Carcasa de disipador de calor de aluminio para luces LED. , donde la refrigeración eficiente afecta directamente la vida útil y la producción de luz.

Técnicas de fabricación avanzadas para carcasas superiores

El método utilizado para fabricar la carcasa de un disipador de calor es tan importante como el material en sí. El proceso de fabricación define la complejidad geométrica, la precisión dimensional y, en última instancia, el rendimiento térmico y mecánico del producto final. Diferentes técnicas ofrecen distintos grados de libertad en el diseño, lo que afecta la viabilidad de un Diseño personalizado de carcasa de disipador de calor para electrónica. .

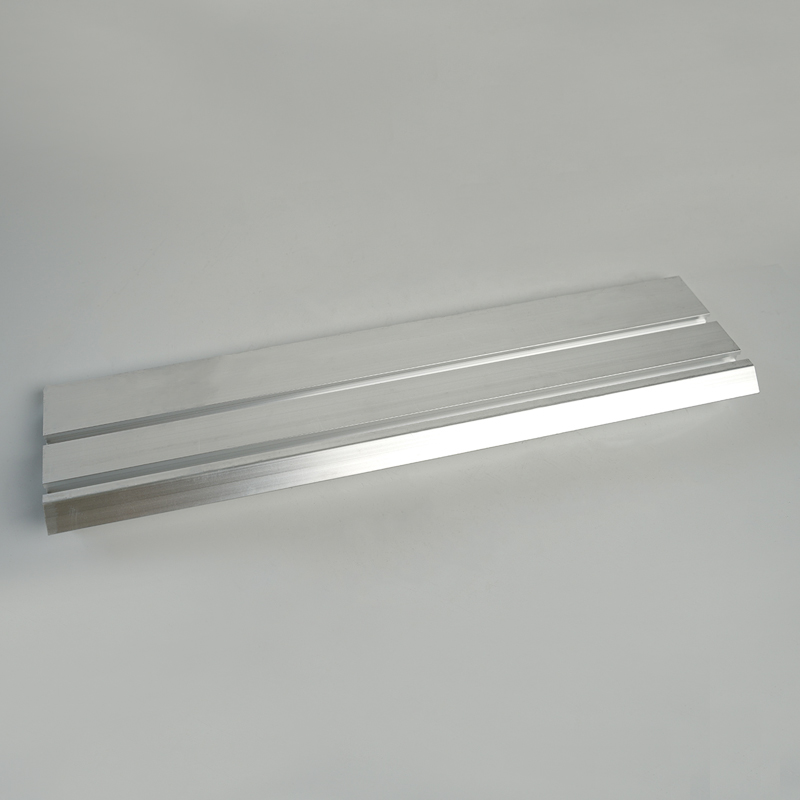

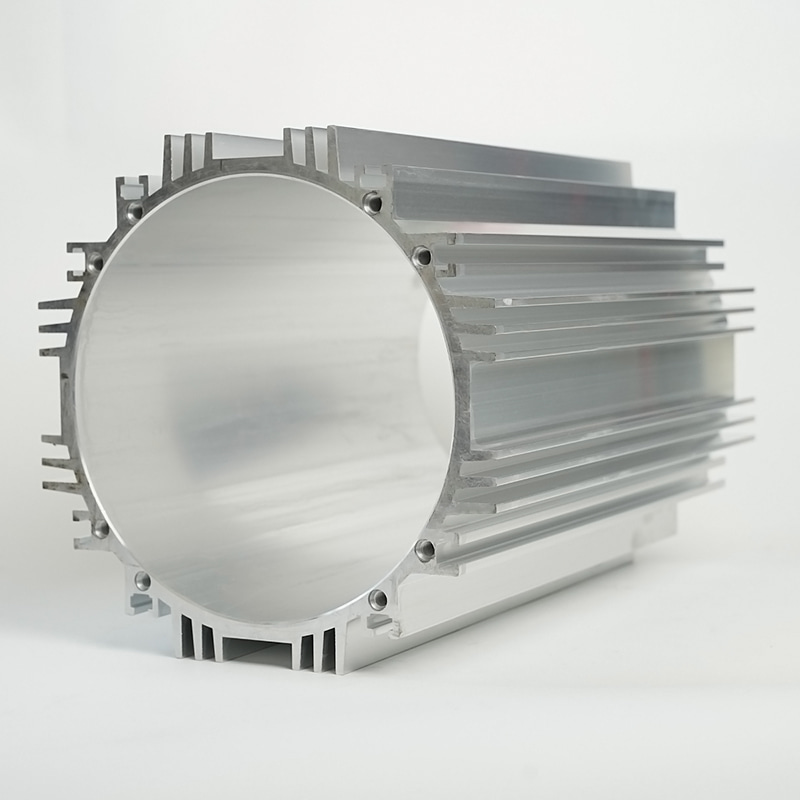

Extrusión: el proceso de referencia para la eficiencia

La extrusión es un proceso de fabricación altamente eficiente y rentable para producir carcasas de disipadores de calor con perfiles de sección transversal consistentes. En este proceso, un tocho de aluminio calentado se fuerza a pasar a través de una matriz moldeada para crear perfiles largos y continuos que luego se cortan a medida. La principal ventaja de la extrusión es su capacidad para crear estructuras de aletas complejas que aumentan drásticamente la superficie de disipación de calor. Esto lo hace ideal para producir un Carcasa de disipador de calor extruida con alta conductividad térmica. en grandes volúmenes. El proceso permite un excelente control sobre la relación de aspecto de las aletas, lo que permite a los diseñadores optimizar el equilibrio entre la superficie y la resistencia al flujo de aire. Sin embargo, la extrusión se limita a perfiles lineales y uniformes y no puede crear fácilmente formas completamente cerradas o tridimensionalmente complejas.

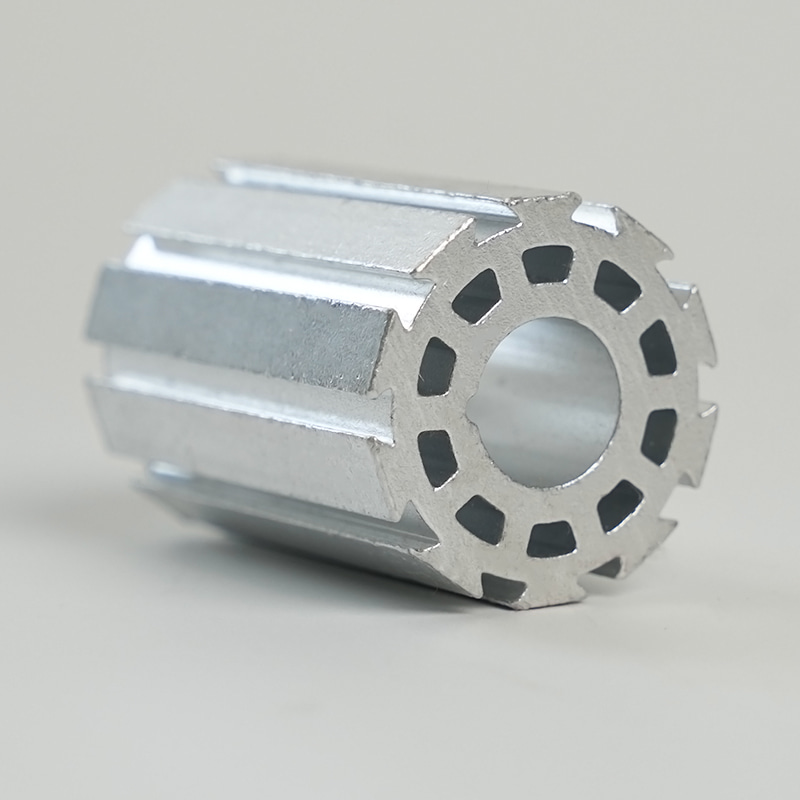

Fundición a presión y mecanizado CNC

Para aplicaciones que requieren geometrías tridimensionales más complejas, los métodos preferidos son la fundición a presión y el mecanizado CNC.

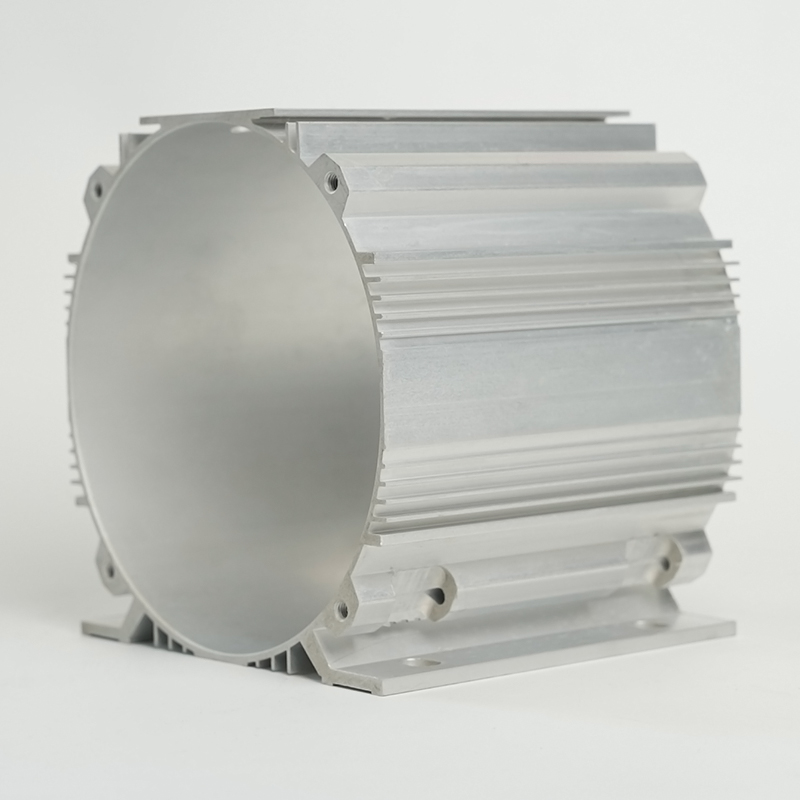

- Fundición a presión: Este proceso implica forzar metal fundido a alta presión en un molde de acero. Es excelente para producir carcasas robustas, con forma neta o casi neta, con características complejas, como salientes de montaje, áreas empotradas y puntos de sujeción integrados. Es particularmente adecuado para producción de gran volumen y a menudo se utiliza para crear una estructura robusta. Carcasa de disipador de calor para aplicaciones de alta potencia. donde la vivienda también debe servir como componente estructural.

- Mecanizado CNC: El mecanizado por control numérico por computadora (CNC) es un proceso sustractivo que ofrece el más alto nivel de precisión y flexibilidad de diseño. Es ideal para la creación de prototipos, producción de bajo volumen o para agregar características precisas a una carcasa extruida o fundida a presión. El mecanizado CNC puede lograr tolerancias muy estrictas y excelentes acabados superficiales, lo que puede mejorar el contacto térmico entre las interfaces. Si bien ofrece una libertad incomparable para un Diseño personalizado de carcasa de disipador de calor para electrónica. , generalmente requiere más tiempo y es más caro que la extrusión o la fundición a presión para grandes cantidades.

Principios de diseño para maximizar la disipación térmica

Crear una carcasa de disipador de calor eficaz va más allá de simplemente seleccionar un material y un proceso de fabricación. Requiere un enfoque de diseño holístico que considere todos los aspectos de cómo se genera, transfiere y, en última instancia, rechaza el calor al medio ambiente. Una vivienda bien diseñada actúa como un motor térmico y varios principios clave rigen su eficiencia.

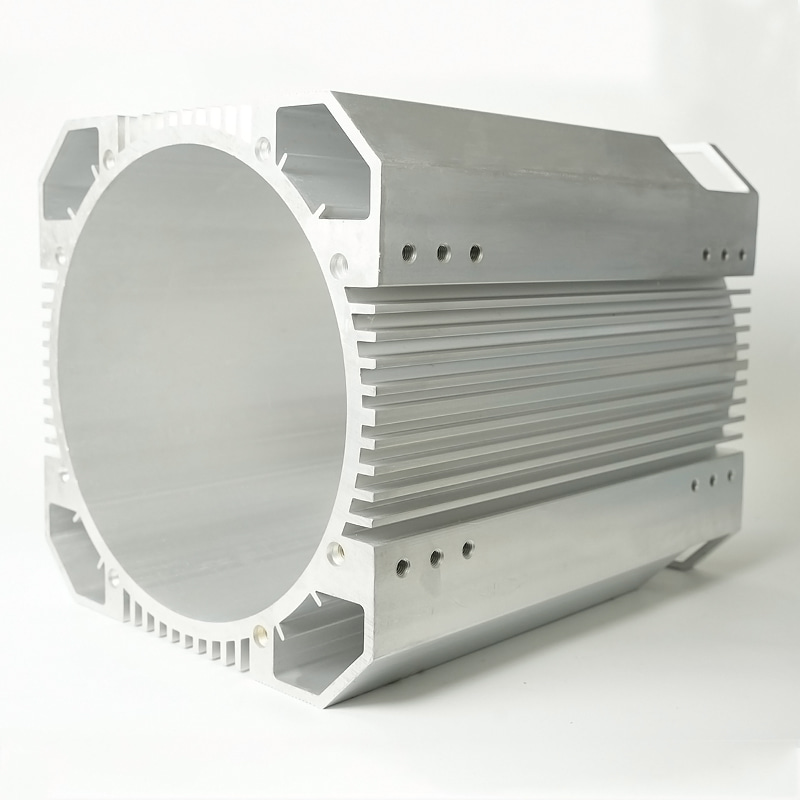

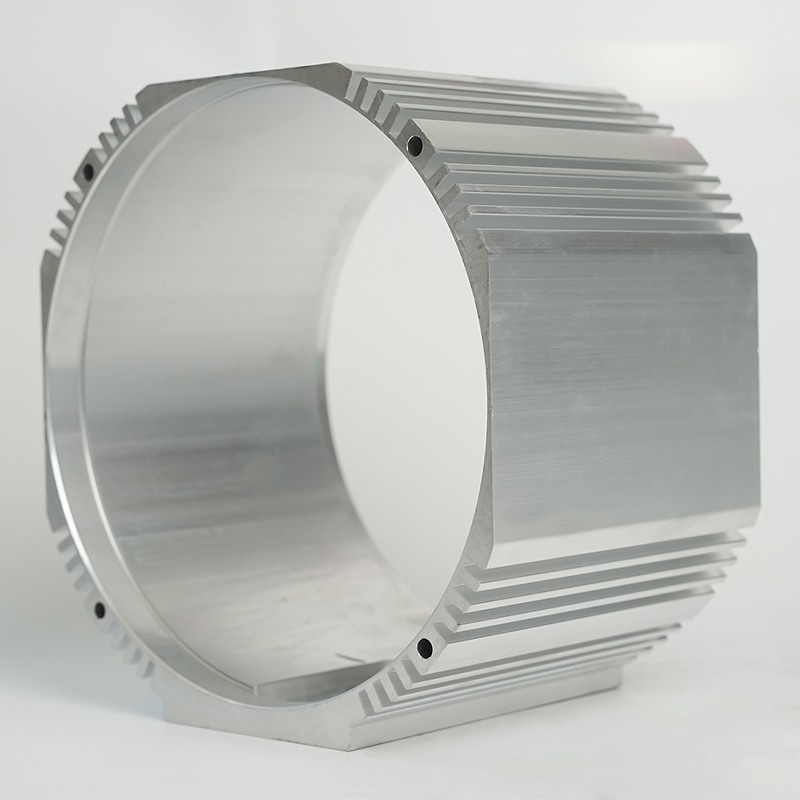

Optimización de la geometría de las aletas y el área de superficie

Las aletas de una carcasa de disipador de calor son su principal arma contra el calor. Su diseño es un cuidadoso acto de equilibrio entre maximizar la superficie y minimizar la resistencia al flujo de aire. Los parámetros clave incluyen la altura, el grosor y el espaciado de las aletas. Las aletas más altas aumentan la superficie, pero pueden debilitarse estructuralmente e impedir el flujo de aire si no están espaciadas correctamente. Las aletas muy espaciadas ofrecen más superficie, pero pueden obstruirse fácilmente con polvo o crear una contrapresión excesiva para el ventilador de refrigeración. Los diseñadores suelen utilizar simulaciones de dinámica de fluidos computacional (CFD) para modelar el flujo de aire y la transferencia de calor, optimizando el diseño de las aletas para una aplicación específica, ya sea una compacta ligero carcasa del disipador de calor para dispositivos portátiles o un grande Carcasa de disipador de calor para aplicaciones de alta potencia. .

La importancia de la gestión de la interfaz térmica

Un aspecto crítico, aunque a menudo pasado por alto, del diseño térmico es la gestión de la interfaz entre la fuente de calor (por ejemplo, una CPU o un módulo LED) y la base de la carcasa del disipador de calor. Incluso un contacto microscópicamente imperfecto puede crear una barrera térmica importante, reduciendo drásticamente el rendimiento general de refrigeración. Para mitigar esto, se emplean varias estrategias:

- Materiales de interfaz térmica (TIM): Estos materiales, como grasas térmicas, almohadillas y materiales de cambio de fase, se utilizan para llenar los espacios de aire entre las dos superficies, asegurando una transferencia de calor eficiente.

- Planitud de la superficie: Es primordial asegurarse de que la base de la carcasa sea perfectamente plana. Mecanizar la base hasta obtener un acabado superficial fino minimiza el tamaño de las bolsas de aire.

- Presión de montaje: Aplicar una presión constante y adecuada a través de la interfaz garantiza un buen contacto. Por lo tanto, el diseño del mecanismo de montaje es parte integral del diseño de la carcasa.

Selección de la carcasa del disipador de calor adecuada para su aplicación

Con una comprensión de los materiales, la fabricación y el diseño, el paso final es seleccionar la carcasa del disipador de calor adecuada para un caso de uso específico. Los requisitos pueden variar drásticamente según la industria y las demandas operativas del dispositivo.

Soluciones para electrónica de alta potencia y alta densidad

Aplicaciones como granjas de servidores, convertidores de energía y tarjetas gráficas de alto rendimiento generan inmensas cantidades de calor en un espacio reducido. Para un confiable Carcasa de disipador de calor para aplicaciones de alta potencia. , el diseño debe priorizar el máximo rendimiento térmico y la estabilidad estructural. Esto a menudo implica:

- Utilizando aleaciones de aluminio de alto rendimiento o incluso núcleos de cobre.

- Emplear fabricación avanzada como biselado o forjado para crear aletas delgadas y muy densas.

- Integrar tubos de calor o cámaras de vapor dentro de la carcasa para distribuir el calor de manera más uniforme a través de las aletas.

- Diseño para convección forzada con ventiladores de alta presión estática.

En estos escenarios, la carcasa es un componente crítico para evitar la estrangulación térmica y garantizar la estabilidad del sistema bajo cargas máximas.

Equilibrio entre rendimiento y portabilidad

El desafío del diseño cambia para la electrónica de consumo como computadoras portátiles, tabletas y teléfonos inteligentes. Aquí lo imperativo es desarrollar una ligero heat sink housing for portable devices que proporciona una refrigeración adecuada sin añadir volumen o peso significativo. Esto requiere enfoques innovadores:

- Utilizar aleaciones de aluminio delgadas y livianas y optimizar la ubicación del material mediante la optimización de la topología.

- Diseñar la vivienda para que actúe también como chasis estructural, cumpliendo un doble propósito.

- Implementación de láminas de grafito u otros materiales avanzados de difusión térmica.

- Aprovechar los materiales de cambio de fase que absorben el calor a medida que se derriten, proporcionando una amortiguación térmica temporal durante breves estallidos de actividad.

El éxito de los dispositivos portátiles modernos depende en gran medida de estas sofisticadas estrategias de gestión térmica integradas en el diseño de la carcasa.

Tendencias futuras en la tecnología de carcasas de disipadores de calor

El campo de la gestión térmica evoluciona continuamente, impulsado por la incesante demanda de dispositivos electrónicos más potentes y compactos. Tendencias futuras en carcasa del disipador de calor La tecnología apunta hacia una mayor integración, materiales más inteligentes y sistemas de refrigeración activos. Estamos presenciando la aparición de sistemas de refrigeración integrados de dos fases, en los que microcanales dentro de la propia carcasa hacen circular el refrigerante. El uso de materiales compuestos, como compuestos de matriz de aluminio reforzados con fibras de carbono o grafeno, promete ofrecer una conductividad térmica aún mayor manteniendo un peso bajo. Además, la integración de sensores y controles adaptativos conducirá a carcasas de disipadores de calor "inteligentes" que pueden ajustar dinámicamente el rendimiento de refrigeración en función de cargas térmicas en tiempo real, garantizando una eficiencia y una acústica óptimas. La humilde carcasa del disipador de calor se está transformando así de un componente metálico pasivo a un motor térmico sofisticado y multifuncional que será crucial para impulsar la próxima generación de innovación tecnológica.

English

English Español

Español