Maximización del flujo de calor en carcasas de motor eléctrico de aluminio

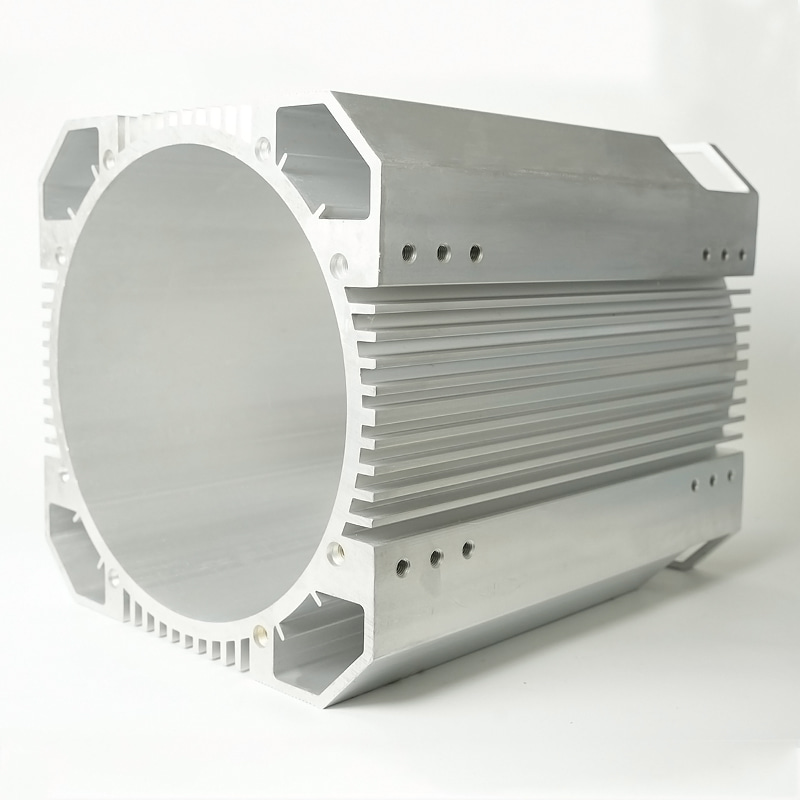

Cuando los ingenieros discuten carcasa de motor eléctrico de aluminio disipación de calor , realmente están hablando de manejar una cadena de resistencias térmicas: desde devanados de cobre o laminaciones del estator en el yugo y las características de montaje, a través de la pared de la carcasa, a través de la superficie exterior, y finalmente en el aire o líquido circundante. Cualquier enlace débil en esta cadena aumenta las temperaturas de los puntos de acceso y comprime los márgenes de rendimiento. La alta conductividad térmica del aluminio en comparación con las carcasas ferrosas lo convierte en una primera opción obvia, pero darse cuenta de que la ventaja depende de la selección de material reflexivo, el diseño de contacto e ingeniería de superficie. El objetivo no es simplemente mover el calor; Se está moviendo el calor previsiblemente al controlar el peso, la fabricación y el costo.

Caminos térmicos dentro de la carcasa

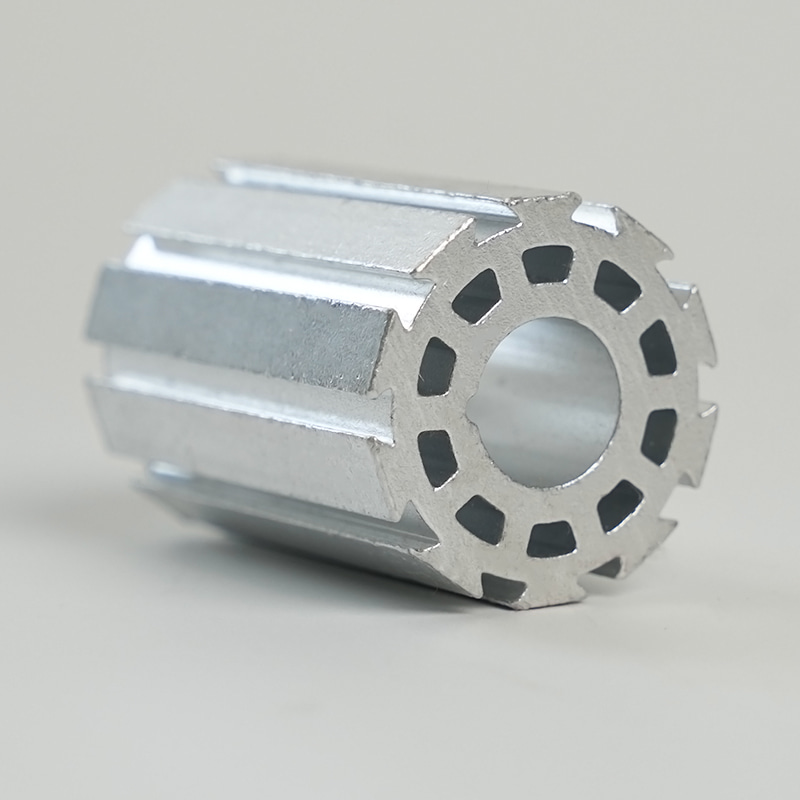

Dentro de la carcasa, el calor deja los morirntes del estator y el yugo mediante conducción y cruza en la carcasa a través de accesorios de prensa, interfaces de unión o compuestos para macetas. Una interfaz de contacto continua y altamente cargada reduce la resistencia de contacto. Los pasos prácticos incluyen ajustes de prensa bien tolerados, materiales de interfaz delgados y uniformes, y presión de sujeción deliberada que evita la distorsión. Donde es necesario macetas o relleno de brecha, elija la conductividad de equilibrio de materiales con viscosidad para que mojen las micro asperezas sin atrapar el aire. Los diseñadores a menudo mejoran la conducción extendiendo los dientes del estator o agregando derivaciones de cobre que acortan la longitud del camino. Debido a que el aluminio se expande más que el acero, se debe considerar la expansión diferencial a temperaturas de funcionamiento; Demasiada interferencia en el ensamblaje puede volverse muy poco durante la operación caliente, degradando la transferencia térmica justo cuando es más necesario.

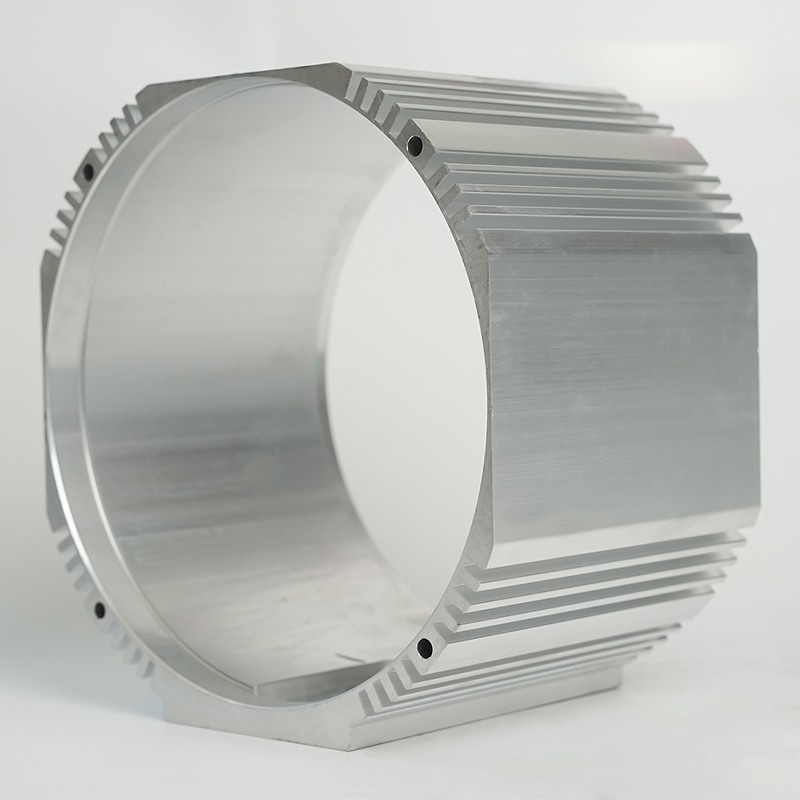

Geometría de aleta, flujo de aire y tratamientos superficiales

Fuera de la carcasa, la convección domina. Las aletas rectas son simples y rentables, pero las aletas de la impresión o ondulantes perturban las capas límite y pueden superar el flujo de aire de baja velocidad. El espaciado de las aletas debe tener en cuenta el riesgo de ensuciamiento y los ángulos de borrador de fabricación. Los tratamientos de superficie pueden ser contradictorios: una superficie microhugada puede aumentar la transferencia de calor convectivo al tropezar con la turbulencia incluso a medida que reduce ligeramente la conductividad, y una capa anódica oscura aumenta la emisividad, lo que importa donde la radiación no sea desplegable. Si el motor vive dentro de un ambiente de Sudario o Sub-Hood, el flujo de aire conducido con perfiles de velocidad conocidos es más confiable que depender del flujo incidental. Cuando sea probable el polvo o los insectos, elija aletas más gruesas con un espacio más amplio para preservar el rendimiento con el tiempo.

Grados materiales y conductividad térmica

Diferentes calificaciones de aluminio La conductividad comercial contra el castabilización y la fuerza. Las aleaciones de fundición de alto en silicio fluyen maravillosamente y llenan aletas delgadas, pero su conductividad térmica es más baja que las calificaciones forjadas. En contraste, las extrusiones de la serie 6xxx forjadas ofrecen una excelente conductividad y maquinabilidad, aunque pueden exigir más mecanizado para alcanzar geometrías complejas. Debido a que la elección del material interactúa con el proceso, las decisiones deben sopesar ganancias térmicas contra los costos de herramientas y partes. Las siguientes comparaciones ponen los números en contexto antes del resumen de la tabla completa.

- El aluminio generalmente conduce el calor varias veces mejor que los aceros inoxidables a temperatura ambiente, lo que puede traducirse a un aumento de temperatura más pequeño para el mismo flujo de calor.

- Dentro de las familias de aluminio, el silicio inferior o las aleaciones forjadas generalmente se conducen mejor que las aleaciones de altos cortes de matrimonio, a expensas de las paredes delgadas tan fácilmente.

- El magnesio es más ligero, pero generalmente realiza calor de manera menos efectiva que los grados de aluminio comunes y puede complicar el manejo de la corrosión.

| Material | Conductividad térmica (w/m · k) | Densidad (g/cm³) | Notas |

|---|---|---|---|

| Aluminio (forjado 6061/6063) | ~ 170–210 | ~ 2.70 | Alta conductividad; Requiere mecanizado para formas complejas |

| Aluminio (tipos de troqueles de alta Si, por ejemplo, Tipo ADC12/A380) | ~ 90–130 | ~ 2.70 | Excelente capacidad de fundición para aletas delgadas; conductividad moderada |

| Aleaciones de magnesio | ~ 60–100 | ~ 1.80 | Encendedor; Consideraciones de corrosión y inflamabilidad más complejas |

| Hierro fundido | ~ 45–60 | ~ 7.20 | Pesado; Rendimiento térmico más bajo versus aluminio |

| Acero inoxidable | ~ 14–20 | ~ 8.00 | Pobre conductor térmico; utilizado solo cuando se requiere estructuralmente |

Métodos de prueba y bucles de retroalimentación de diseño

Los modelos térmicos aceleran el aprendizaje, pero deben estar anclados por medición. La termografía infrarroja revela puntos calientes alrededor de los hombros y las intersecciones de costillas. Las pruebas calibradas de calor con cargas conocidas validan CFD, mientras que el ciclo de choque térmico expone la degradación de la interfaz durante la vida. Los programas más efectivos tratan la evaluación comparativa térmica como una puerta de rutina en los lanzamientos de diseño, no un evento especial. Este enfoque de sistemas es lo que finalmente convierte la frase disipación de calor de aluminio eléctrico con motor eléctrico Desde una consulta de búsqueda en una ventaja competitiva en el campo.

Elegir una ruta de producción y evaluar socios

Seleccionar un proceso y investigación Proveedores de carcasa de motor de aluminio fundido es un ejercicio multvariable. La fundición de dado sobresale a altos volúmenes con paredes delgadas y aletas integradas; La fundición de arena ofrece flexibilidad y una menor inversión de herramientas a costa de secciones más gruesas; Extrusion más el mecanizado CNC proporciona un excelente acabado superficial y conductividad para geometrías más simples; y la fundición de molde permanente se encuentra entre la arena y la fundición de troqueles para carreras medianas. La elección correcta equilibra la geometría, la tolerancia, los cosméticos y el costo total de propiedad. Cuando dos rutas parezcan viables, compararlas en oraciones primero y confirmar con un cuadro de mando tabulado para que las compensaciones sean transparentes para los equipos de ingeniería, calidad y abastecimiento por igual.

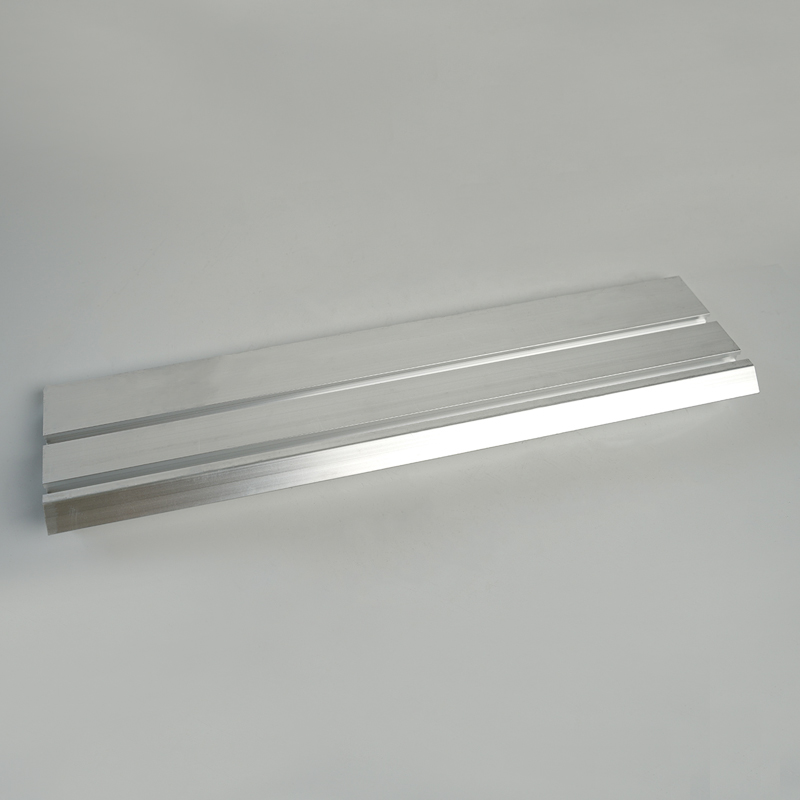

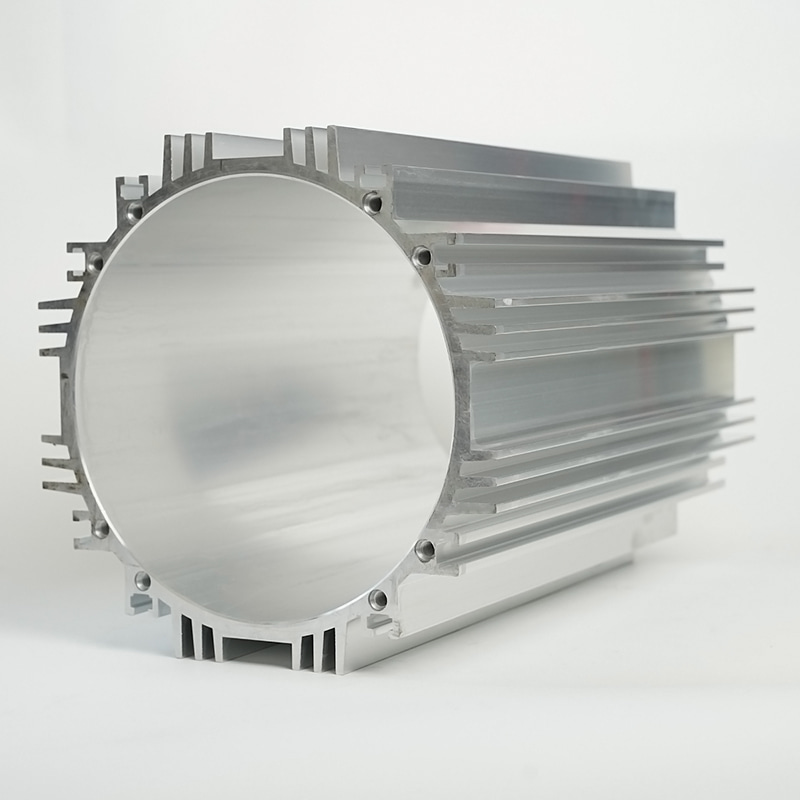

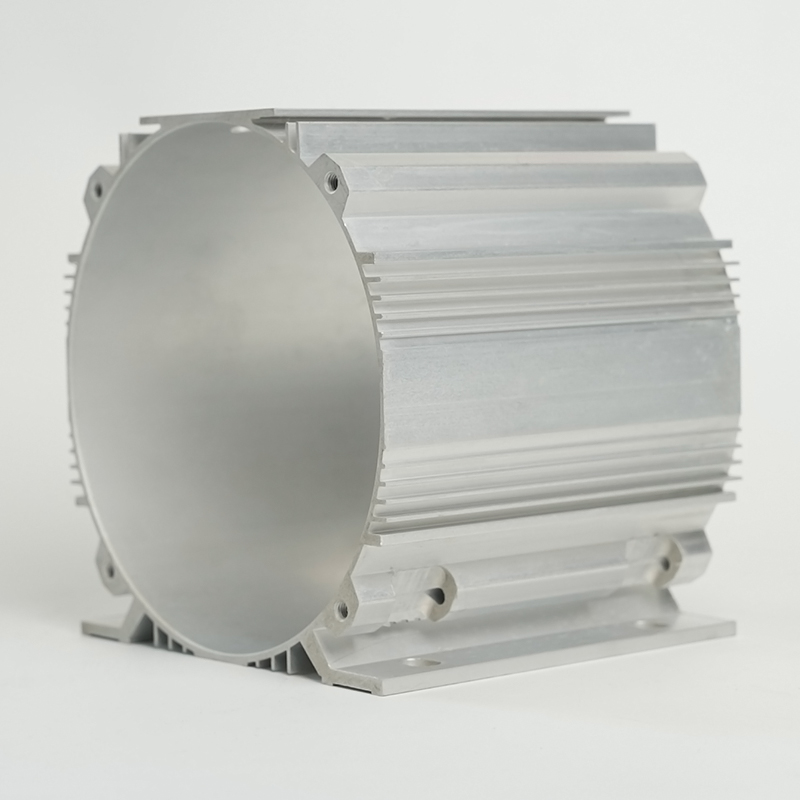

Die Casting vs. Sand Casting vs. Extrusion CNC

La fundición de troqueles generalmente gana donde necesitas muchas aletas delgadas y un grosor de pared constante con una repetibilidad ajustada. La fundición de arena, aunque más gruesa, admite grandes carcasas y iteraciones de diseño rápido sin herramientas iniciales altas. Extrusión El mecanizado CNC tiene sentido para conchas cilíndricas o prismáticas donde las aletas lineales o los conductos simples se pueden cortar del stock; También conserva una mayor conductividad térmica del aluminio forjado. El casting de inversión puede lograr detalles finos, pero a menudo pierde terreno en el costo de piezas más grandes. Debido a que el acabado superficial afecta el sellado, la pintura y la emisividad térmica, considere cuánto mecanizado o procesamiento posterior a cada ruta necesita alcanzar el rendimiento y los objetivos cosméticos.

| Proceso | Muro típico | Acabado superficial (RA) | Costo de herramientas | MOQ IDACIACIÓN | Tolerancia típica |

|---|---|---|---|---|---|

| Casting de alta presión | 1.5–3.0 mm | ~ 1.6–3.2 µm | Alto | Volumen alto | ± 0.1–0.3 mm antes del mecanizado |

| Fundición de arena | 4–8 mm | ~ 6.3–12.5 µm | Bajo | Bajo a medio | ± 0.5–1.0 mm antes del mecanizado |

| Casting permanente | 3–5 mm | ~ 3.2–6.3 µm | Medio | Medio | ± 0.2–0.5 mm antes del mecanizado |

| Extrusión de mecanizado CNC | Depende del perfil | ~ 0.8–1.6 µm (mecanizado) | Bajo (morir) a medio | Bajo a alto | ± 0.02–0.1 mm en características críticas |

Herramientas, tiempo de entrega y costo total de propiedad

El costo total de propiedad (TCO) combina herramientas amortizadas, precio de la pieza, chatarra, flete y riesgos de calidad. La fundición de matriz tiene herramientas más altas pero un tiempo de ciclo bajo; La fundición de arena invierte eso. Si el volumen anual es incierto, comenzar con la fundición de arena o la extrusión puede eliminar el programa y proporcionar datos de demanda reales antes de comprometerse con herramientas difíciles. Por el contrario, cuando el pronóstico de lanzamiento es firme y la geometría se adapta, moverse temprano para la fundición puede pagar las herramientas rápidamente al reducir el tiempo del ciclo y el contenido de mecanizado. La ubicación del proveedor influye en el riesgo logístico y el tiempo de entrega; La doble fuente con planes de inspección comunes y herramientas intercambiables pueden estabilizar el suministro.

Sistemas de calidad y evaluación de proveedores

Al detectar die carcasa de motor de aluminio fundido proveedor , mira más allá de las capacidades nominales. Solicite diagramas de flujo de proceso, ejemplos de PFMEA y datos de capacidad estadística en carcasas similares. Revise los informes metalográficos para la porosidad y el control de la transmisión en frío, y pregunte cómo las estrategias de activación/desbordamiento reducen el atrapamiento de gas en las aletas delgadas. Valide que el equipo de medición de coordenadas y las plataformas de prueba de presión coinciden con su plan de inspección. Un proveedor maduro dará la bienvenida a un taller de DFM/DFMEA conjunto que reduce el riesgo antes de que se corte el acero.

Estrategia de protección del medio ambiente y sellado

Diseñando un Arcubre de motor de aluminio resistente a la corrosión IP65 Significa pensar de manera integral sobre agua, polvo, productos químicos, ciclo de temperatura y parejas galvánicas. IP65 denota la construcción del polvo y la protección contra los chorros de agua, pero pasar una prueba de laboratorio una vez no es lo mismo que prosperar durante años en el campo. Los ambientes reales combinan el pulverización de sal, el polvo conductor, los aceites y los gradientes térmicos que bombean humedad a través de micro-brechas. Para tener éxito, las características de sellado deben ser generosas, los recubrimientos deben ser compatibles y los metales diferentes deben aislarse. Debido a que la corrosión es un problema del sistema, muchas fallas se remontan a las interfaces (quemadores, jefes y cubiertas) en lugar del aluminio a granel en sí.

Clasificaciones de IP, juntas y respiradores

Comience por elegir la geometría de la junta que mantenga la compresión después del envejecimiento: elastómeros de células cerradas de esponja para ingresos bajos en agua o perfiles moldeados para un compromiso de brida robusto. Rangos de compresión objetivo que explican los apilamientos de tolerancia; Use limitadores de compresión en cubiertas de plástico para evitar la exceso de expansión. Donde la carcasa se calienta y se enfría, un respiro de membrana iguala la presión y reduce la tendencia a sacar la humedad de los sellos. Las glándulas de cable y las entradas de conducto deben coincidir con los objetivos de entrada; Incluso una glándula bajo especificación puede degradar un diseño excelente.

Recubrimientos, anodizantes y pruebas de corrosión

El aluminio sin recubrimiento forma un óxido protector, pero los entornos ricos en cloruro exigen más. La anodización aumenta la resistencia a la corrosión y la dureza de la superficie; El recubrimiento en polvo proporciona un acabado duro y atractivo; y los recubrimientos de conversión mejoran la adhesión de la pintura. Cuando las piezas se ensamblarán con sujetadores de acero inoxidable, use arandelas aislantes o selladores para mitigar el potencial galvánico. Valide los sistemas de recubrimiento con pulverización de sal neutra y pruebas de corrosión cíclica que incluyen cupones de grietas representativas de juntas reales, no solo paneles planos. La mejor práctica es combinar sellado robusto con un acabado adaptado al medio ambiente, luego verificar con pruebas aceleradas.

| Método de protección | Beneficio principal | Uso típico | Notas |

|---|---|---|---|

| Anodizante (tipo II/III) | Resistencia a la corrosión y desgaste | Áreas generales al aire libre y abrasivas | Una mayor emisividad puede ayudar al enfriamiento; El control de grosor es importante |

| Revestimiento de polvo | Estética de barrera | Uso industrial y costero | Requiere un pretratamiento adecuado; Esté atento a Edge Pull-Back |

| Recubrimiento de conversión | Promoción de adhesión | Imprimación bajo pintura | Delgado; usado con otros recubrimientos |

| Juntas de sellado | Protección contra la entrada | Bridas y cubiertas | Diseño para el conjunto de compresión y la temperatura del servicio |

| Membranas de respiración | Igualación de presión | Ciclismo de temperatura rápida | Reduce el bombeo de humedad a través de los sellos |

Sujetadores, interfaces y metales diferentes

Las parejas galvánicas impulsan muchos problemas de campo. Si se requieren sujetadores inoxidables, aislelos del aluminio con arandelas cautivas, aplique antipeario compatible y evite geometrías que retengan el agua. Donde los soportes de acero se atornillan a la carcasa, use sellador en la junta para reducir la corrosión de la grieta. Finalmente, tratar los puntos de conexión a tierra y las roturas de pintura deliberadamente, por lo que los sistemas de protección no se ven comprometidos involuntariamente. Un enfoque disciplinado convierte un "pase de prueba de IP" en un rugoso Arcubre de motor de aluminio resistente a la corrosión IP65 Eso prospera en el clima y los lavados reales.

Reducción de masa para las transmisiones modernas

La electrificación otorga una prima sobre el peso y la eficiencia del paquete, haciendo la búsqueda de un carcasa de motor de aluminio liviano para motores EV Más que un eslogan. La masa más baja mejora la eficiencia del vehículo, amplía el espacio para la cabeza térmica y facilita el manejo del ensamblaje. Pero los cortes de peso no pueden comprometer la rigidez de la carcasa, la alineación del rodamiento o el comportamiento acústico. El arte es eliminar los gramos donde la estructura contribuye menos, al tiempo que preserva las rutas de carga y el rendimiento térmico. Hacer este pozo combina la optimización de la topología, las costillas amigables con el casting y el mecanizado juicioso que evita crear elevadores de estrés o secciones delgadas vulnerables a la porosidad.

Topología estructural y objetivos de peso

Comience con una topología impulsada por la rigidez: definir cargas de rodamiento, reacciones de la caja de cambios y restricciones de montaje, luego deje que un solucionador identifique corredores de material que tengan la mayor parte del estrés. Traducir el resultado en costillas y redes fundidas con transiciones de pared uniformes, filetes generosos y borrador constante. Para las carcasas cilíndricas, considere bandas de costillas integrales que se duplican como anillos que se extienden por calor. Establecer objetivos de peso y rigidez temprano para que las compensaciones sean visibles durante las revisiones de diseño en lugar de descubrirse durante las pruebas de DV.

Compensaciones térmicas-estructurales

La reducción de peso a veces entra en conflicto con el enfriamiento. Las paredes más delgadas reducen el área de conducción, pero más, pero las aletas más delgadas pueden restaurar el área convectiva si la fundición lo permite. Si CFD muestra una zona caliente cerca de un jefe de montaje, una costilla de esparcidor de calor local puede superar un aumento global de espesor de pared. Del mismo modo, un revestimiento oscuro y duradero puede elevar la emisividad y recuperar un margen térmico sin penalización estructural. El truco es combinar varias mejoras modestas en lugar de confiar en una solución de peso pesado. Cuando una chaqueta de glicol de agua es factible, los canales integrados pueden cambiar el régimen térmico por completo, lo que permite un grosor de la pared más bajo sin sobrecalentamiento.

NVH, rigidez e integración

Las piezas de luz pueden sonar. Para mantener un carcasa de motor de aluminio liviano para motores EV Espacio de costillas tranquilo, sintonice los modos de panel de ruptura, y use patrones de costilla asimétricos donde sea factible. La integración, como la combinación de escudos de extremo del rotor, montajes de inversores o colectores de refrigerante, retrocede entre paréntesis y sujetadores que agregan peso y complejidad. Compare dos opciones en palabras, luego confirme con una tabla simple: una carcasa integrada puede ahorrar 8-12% de masa y diez sujetadores, mientras que un enfoque modular puede simplificar el servicio a un ligero costo de peso. Tomar decisiones en el contexto de la estrategia de ensamblaje y la reparabilidad del campo, no el peso solo.

| Enfoque de diseño | Impacto de masa | Impacto térmico | Utilidad | Notas |

|---|---|---|---|---|

| Paredes delgadas muchas aletas | Masa más baja | Área convectiva alta | Neutral | Requiere fundición capaz para evitar la porosidad |

| Chaqueta de refrigerante integrada | Masa moderada | Excelente rechazo de calor | Más complejo | Genial para cargas altas sostenidas |

| Soportes modulares | Masa más alta | Neutral | Más fácil de dar servicio | Útil cuando las opciones varían según el modelo |

Mecanizado y verificación de precisión

Convertir un lanzamiento rugoso en un componente terminado depende de la precisión: capturado por la frase Tolerancia a la carcasa del motor de aluminio mecanizado por CNC 0.01 mm . Si bien no todas las características exigen un control de diez micrones, a menudo lo hacen los orificios y las caras de apareamiento. Lograr esto requiere más que máquinas capaces; Depende de la estrategia de dato, el accesorio estable, el control térmico y el monitoreo de la capacidad de proceso. Piense en el mecanizado como la última oportunidad para alinear el rendimiento mecánico, térmico y sellado con la intención de diseño.

GD&T para los orificios y los ajustes

Defina datos que reflejan cómo la carcasa está limitada en el servicio. La concentricidad o posición de los orificios del rodamiento debe hacer referencia a la cara de montaje y el orificio opuesto para preservar la alineación del rotor. La circularidad y la cilindricidad en el nivel de pocos micrones pueden ser necesarias para proteger la vida del rodamiento. La planitud en las cubiertas y las interfaces de engranajes admite la compresión de la junta y la malla de engranaje. En lugar de apretar en exceso cada tolerancia, concentre la precisión en las características que controlan el comportamiento del sistema y permiten tolerancias generosas en otros lugares para reducir el costo.

Fijación, capacidad de proceso e inspección

Sostener un lanzamiento de paredes delgadas sin distorsión es una nave. Use nidos de ajuste y aspirador cuando sea apropiado, y controle las fuerzas de sujeción para evitar ovalizar los orificios. El mecanizado en etapa, así que la extracción de stock se produce antes de las características de precisión. La temperatura del refrigerante y el calentamiento de la máquina al perseguir CNC mecanizado carcasa de motor de aluminio tolerancia 0.01 mm ; Sin estabilidad térmica, las mediciones se ven a la deriva y la capacidad sufre. Verifique las características críticas con CMMS y los medidores de aire, y monitoree con SPC para que las tendencias se capturen antes de que las piezas escapen. Un proceso capaz debe demostrar CP/CPK> 1.33 en dimensiones críticas de seguridad, con planes de reacción claros cuando los gráficos de control señalan condiciones fuera de control.

Documentación, SPC y criterios de liberación

La documentación robusta traduce el conocimiento tácito en resultados repetibles. Los planes de control deben vincular las operaciones con las características que crean y los instrumentos que los verifican. La inspección del primer artículo confirma la interpretación de la impresión, mientras que las auditorías en curso verifican que los accesorios, los cortadores y los programas coincidan con el estado aprobado. Para sellar caras, combine las controles de acabado superficial con planitud; Para agujeros roscados, verifique la ubicación y la calidad del tono. Las pruebas finales de fuga de volúmenes cerrados y verificación de ángulo de torque para insertos completan el paquete, asegurando que la carcasa terminada cumpla con el rendimiento, la durabilidad y los objetivos de ensamblaje cuando sale de la línea.

Comparaciones de referencia rápidas

Las siguientes comparaciones resumen las declaraciones narrativas anteriores en un solo punto de vista para apoyar las decisiones de compensación rápidas y las revisiones interfuncionales.

| Tema | Opción A | Opción B | Comparación de oraciones |

|---|---|---|---|

| Material | Aluminio forjado (por ejemplo, 6xxx) | Aluminio de alta fundición de aluminio | Los grados forjados conducen mejor el calor pero necesitan más mecanizado; Las calificaciones de fundición a muerte llenan aletas delgadas con un menor riesgo de vida útil en el volumen. |

| Proceso | Fundición | Fundición de arena | La fundición de matriz proporciona paredes más delgadas y ciclos más rápidos; La fundición de arena ofrece un costo de herramientas más bajo y geometrías más grandes y flexibles. |

| Enfriamiento | Aletas refrigeradas por aire | Chaqueta líquida | Las aletas de aire son más simples y ligeras; Las chaquetas líquidas ofrecen un enfriamiento superior en estado estacionario con un riesgo de complejidad y sellado adicional. |

| Protección | Anodizar | Polvo | Anodizar aumenta la dureza y la emisividad; Powder Coat agrega una capa de barrera más gruesa y opciones de color/textura más amplias. |

| Mecanizado | GD&T apretado en críticas | Tolerancias uniformes apretadas | El control ajustado de control de control de fuerza con menor costo; Las tolerancias ajustadas de la manta elevan la chatarra sin ganancias significativas. |

English

English Español

Español