Comprensión de la carcasa del motor extruido

En el mundo exigente del manejo de materiales y la logística, el montacargas se erige como un caballo de batalla indispensable. En el corazón de su sistema de accionamiento eléctrico se encuentra un componente crítico: la carcasa del motor. Específicamente, el carcasa del motor extruido se ha convertido en una opción preferida para los fabricantes que buscan durabilidad, eficiencia y rendimiento térmico. A diferencia de las carcasas realizadas a través de otros procesos como la fundición o la fabricación, la extrusión implica forzar el aluminio u otra aleación a través de un dado para crear un perfil continuo con una sección transversal constante. Este método otorga propiedades únicas que se encuentran excepcionalmente bien adecuadas para los cuerdas operativas duras que se encuentran con frecuencia. Esta guía profundiza en las complejidades de este componente vital, explorando sus beneficios, matices de fabricación y criterios de selección clave.

Ventajas clave del aluminio extruido para carcasas automotrices

La elección del material y el proceso de fabricación para una carcasa de motor es primordial, influyendo directamente en el rendimiento y la vida útil del motor de la carretilla elevadora. El aluminio extruido ofrece un conjunto convincente de ventajas que lo hacen superior a las alternativas para esta aplicación específica.

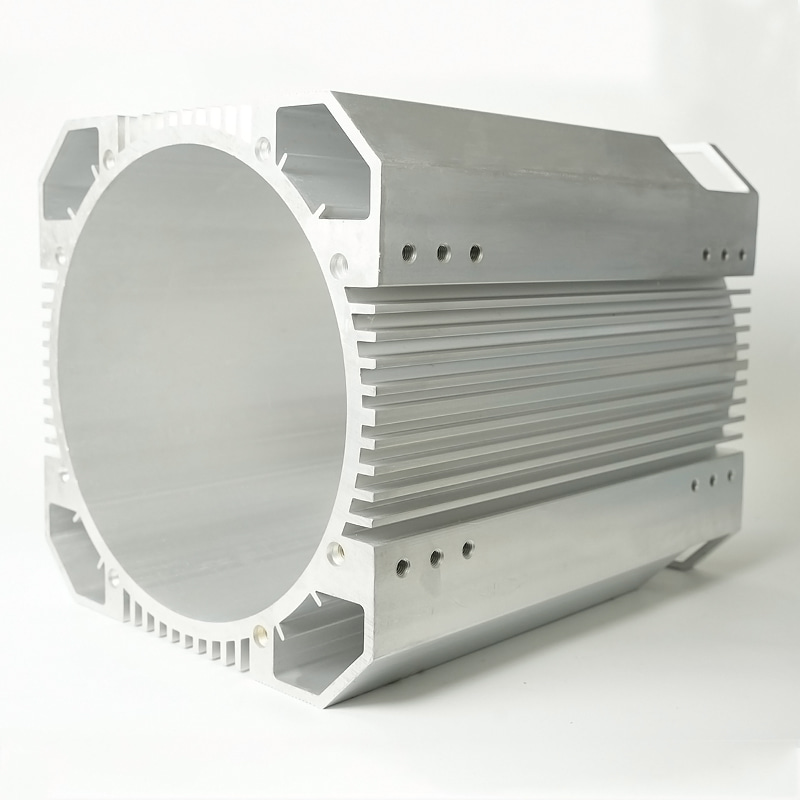

Gestión térmica superior

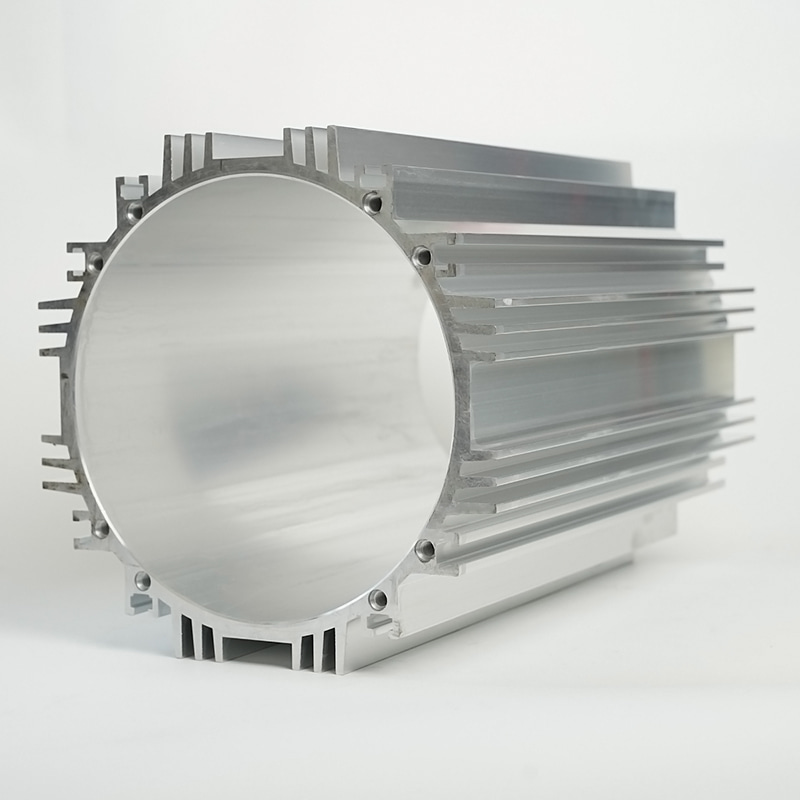

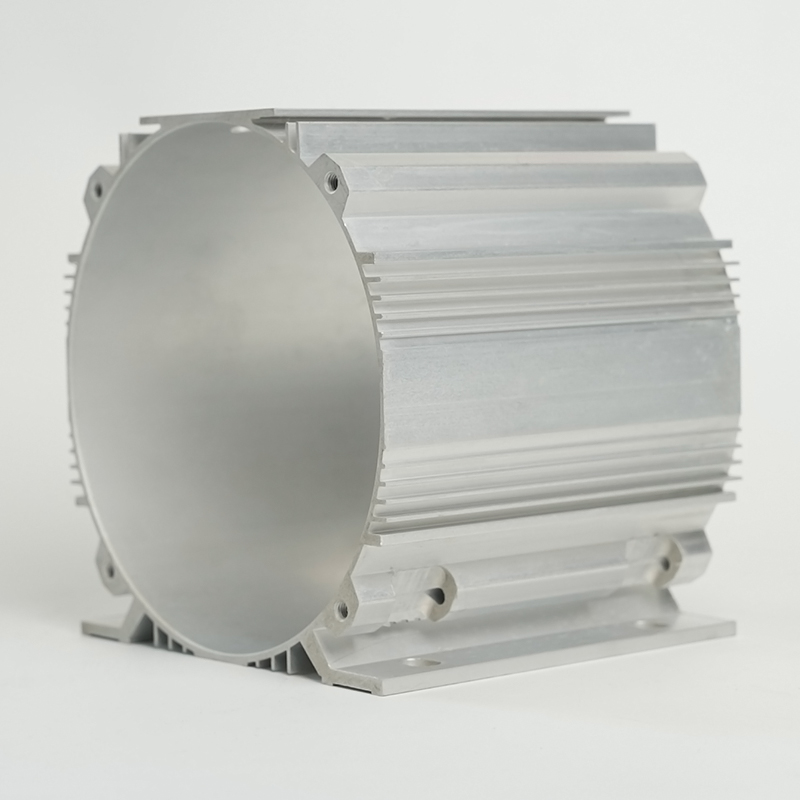

Uno de los desafíos más significativos en el diseño del motor eléctrico es la disipación de calor. El calor excesivo puede degradar el aislamiento, reducir las propiedades magnéticas y, en última instancia, conducir a la falla del motor. El Motor de aluminio extruido disipación de calor La capacidad es posiblemente su mayor activo. El proceso de extrusión permite la integración de aletas de enfriamiento intrincadas en el diseño en un solo paso sin costura. Estas aletas aumentan drásticamente el área de superficie de la carcasa, facilitando la transferencia de calor más eficiente del estator interno y los devanados al aire circundante. En comparación con una carcasa de hierro fundido, que actúa más como un disipador de calor, una carcasa de aluminio extruida promueve activamente el enfriamiento, lo que permite un diseño motor más compacto o una densidad de potencia más alta sin el riesgo de sobrecalentamiento.

Relación notable de fuerza / peso

Las aleaciones de aluminio utilizadas en extrusión, como 6061 y 6063, proporcionan una resistencia estructural excepcional al tiempo que permanecen notablemente livianos. Esta alta relación resistencia a peso es crucial para las carretillas elevadoras eléctricas, donde la reducción del peso general del vehículo se traduce directamente en una mayor eficiencia energética y una mayor duración de la batería por carga. Una carcasa motor más ligera contribuye a un centro de gravedad más bajo, mejorando la estabilidad y la maniobrabilidad de la carretilla elevadora. Al contrastar el peso, una carcasa de aluminio extruida puede ser hasta un 60% más ligera que una carcasa equivalente hecha de hierro fundido, un factor crítico en el diseño de vehículos eléctricos donde cada kilogramo es importante para el rango operativo y el rendimiento.

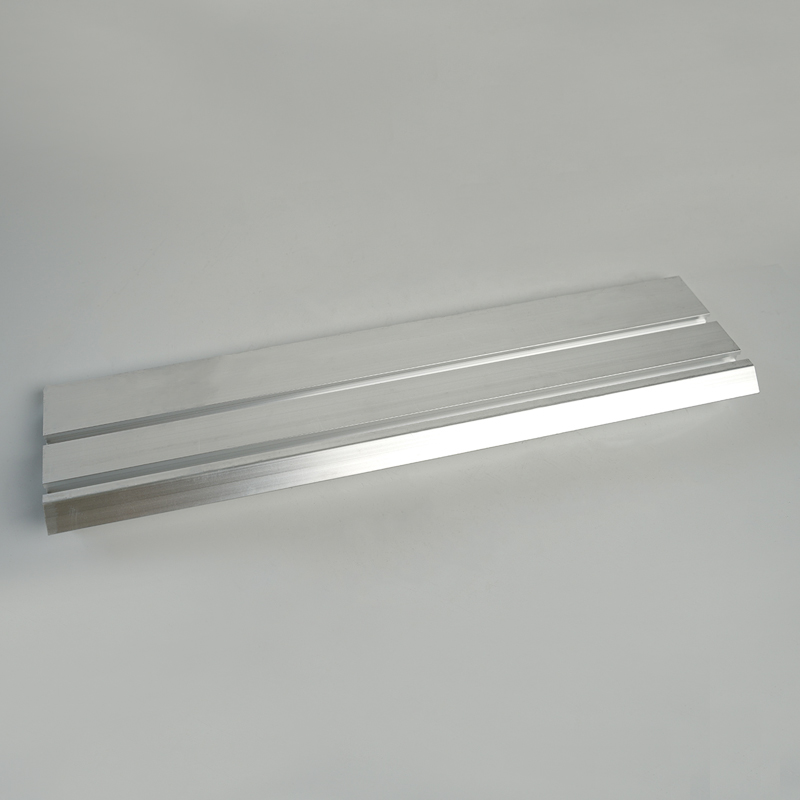

Flexibilidad de diseño y consistencia

El proceso de extrusión ofrece una flexibilidad de diseño incomparable. Los ingenieros pueden crear perfiles transversales complejos que serían difíciles o imposibles de lograr económicamente con otros métodos de fabricación. Esto incluye no solo las aletas de enfriamiento externos, sino también los canales internos para el flujo de aire mejorado o las características de montaje. Además, la extrusión produce piezas con excelente consistencia dimensional y acabados de superficie lisa a lo largo de toda la longitud del perfil. Esta consistencia garantiza un ajuste preciso con otros componentes, simplifica el ensamblaje y reduce la necesidad de operaciones de mecanizado secundario, reduciendo así los costos de producción y mejorando el control general de calidad.

Seleccionar la carcasa del motor adecuado para su carretilla elevadora

Elegir la carcasa motora apropiada no es una decisión única para todos. Requiere una evaluación cuidadosa de varios factores para garantizar un rendimiento óptimo, longevidad y rentabilidad para su aplicación específica. La búsqueda del El mejor material para la carcasa de motor de la carretilla elevadora A menudo conduce al aluminio extruido, pero comprender por qué es clave.

Criterios de selección crítica

Al especificar una carcasa del motor, considere los siguientes parámetros:

- Ciclo de trabajo de aplicación: ¿Qué tan intensamente se usará la carretilla elevadora? Los ciclos de alta resistencia en los centros de distribución generan más calor y exigen el enfriamiento superior de la extrusión.

- Entorno operativo: ¿Se utilizará la carretilla elevadora en interiores, al aire libre o en entornos corrosivos como instalaciones de almacenamiento en frío? El aluminio forma naturalmente una capa de óxido protectora, que ofrece una buena resistencia a la corrosión.

- Restricciones de peso: ¿Está la carretilla elevadora diseñada para la máxima eficiencia energética? Los ahorros de peso del aluminio afectan directamente el rendimiento de la batería.

- Requisitos térmicos: ¿Cuál es la temperatura máxima de funcionamiento del motor? El diseño debe disipar efectivamente el calor generado en la carga máxima.

- Consideraciones presupuestarias: Si bien el costo inicial de herramientas para troqueles de extrusión puede ser alto, el costo por unidad de producción de alto volumen es muy competitivo, especialmente cuando se considera la reducción en el procesamiento secundario.

Comparación de materiales: aluminio extruido versus alternativas

Para tomar una decisión informada, es esencial comparar aluminio extruido con otros materiales de vivienda comunes. La siguiente tabla describe las diferencias clave, destacando por qué la extrusión es a menudo la opción preferida para las carretillas elevadoras eléctricas modernas.

La siguiente tabla proporciona un análisis comparativo de diferentes materiales de carcasa de motor:

| Material/proceso | Peso | Conductividad térmica | Fortaleza | Rentable (alto volumen) | Flexibilidad de diseño |

|---|---|---|---|---|---|

| Aluminio extruido | Bajo | Alto | Alto | Alto | Alto |

| Hierro fundido | Muy alto | Bajo | Muy alto | Medio | Bajo |

| Acero fabricado | Alto | Medio | Alto | Bajo (intensivo en mano de obra) | Medio |

| Aluminio fundido | Bajo | Medio | Medio | Medio | Medio |

Como lo demuestra la tabla, el aluminio extruido proporciona un equilibrio óptimo de bajo peso, conductividad térmica alta y excelente resistencia. Si bien el hierro fundido ofrece mayor fuerza, su peso y un bajo rendimiento térmico son inconvenientes significativos para las carretillas elevadoras eléctricas. El acero fabricado es versátil pero a menudo más caro debido a los costos de mano de obra. El aluminio fundido a trote es una buena alternativa, pero generalmente no puede lograr el mismo nivel de complejidad del manejo térmico que la extrusión.

Mantenimiento y durabilidad de las carcasas de automóviles extruidos

La longevidad del sistema de accionamiento de una carretilla elevadora depende en gran medida de la resistencia de sus componentes. Una consulta común entre los profesionales de mantenimiento se refiere al Durabilidad de la carcasa del motor extruido en las carretillas elevadoras . Afortunadamente, las carcasas de aluminio extruidas son reconocidas por su naturaleza robusta.

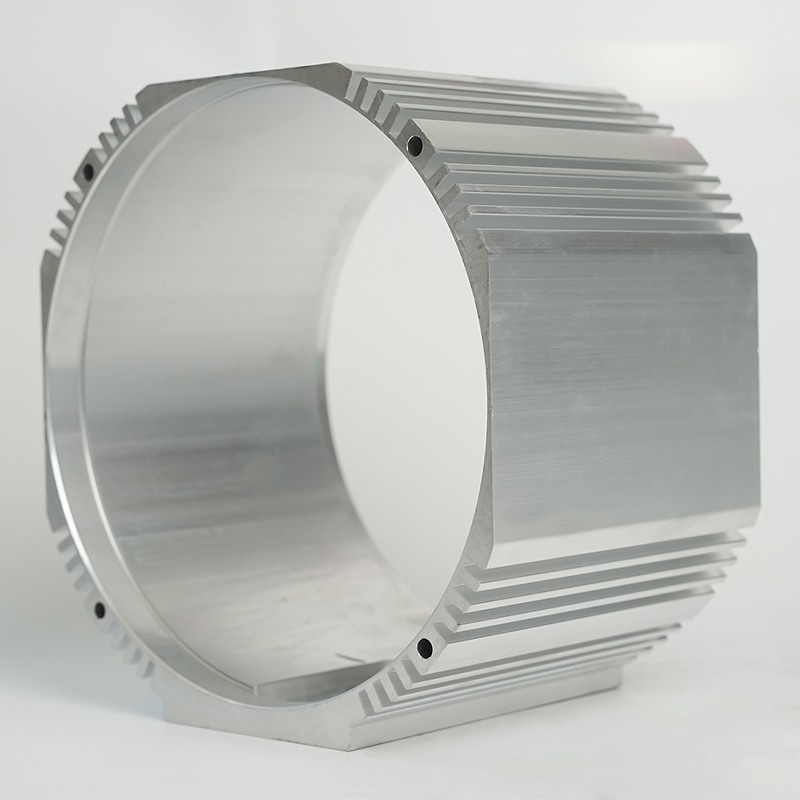

Características de durabilidad inherentes

Las carcasas de aluminio extruidas son inherentemente duraderas debido a las propiedades del material y el proceso de fabricación. Las aleaciones de aluminio utilizadas se eligen por su resistencia mecánica, resistencia al impacto y la capacidad de resistir las vibraciones inherentes a la operación de montacargas. La estructura monolítica de un perfil extruido, sin soldaduras ni articulaciones en su dirección longitudinal, elimina los puntos potenciales de falla que pueden desarrollarse en diseños fabricados. Esta construcción de una pieza proporciona una integridad estructural superior, asegurando que la carcasa pueda proteger los delicados componentes internos (estator, rotor y cojinetes) desde daños físicos y contaminantes ambientales a lo largo de años de uso extenuante.

Resistencia de mantenimiento y corrosión

Mantener una carcasa de motor extruido es notablemente sencillo. El acabado superficial liso, un resultado natural del proceso de extrusión, dificulta que la suciedad y la mugre se adhieran, lo que permite una fácil limpieza. La resistencia inherente a la corrosión del aluminio significa que no se oxidará, incluso en ambientes húmedos. Sin embargo, en entornos particularmente agresivos, como aquellos que involucran exposición química o agua salada, se pueden aplicar tratamientos superficiales adicionales como el recubrimiento de polvo o la anodización a la carcasa para proporcionar una capa adicional de protección. Esto mejora el carcasa de motor de montacargas resistente a la corrosión Propiedades, garantizar la confiabilidad a largo plazo y una apariencia prístina con un esfuerzo de mantenimiento mínimo.

El proceso de fabricación de extrusión explicó

Comprender cómo se realizan estas carcasas proporciona una visión más profunda de su calidad y rendimiento. El proceso de crear un Alcicultura de motor extruida personalizada para carretillas elevadoras eléctricas es una hazaña de ingeniería precisa y fascinante.

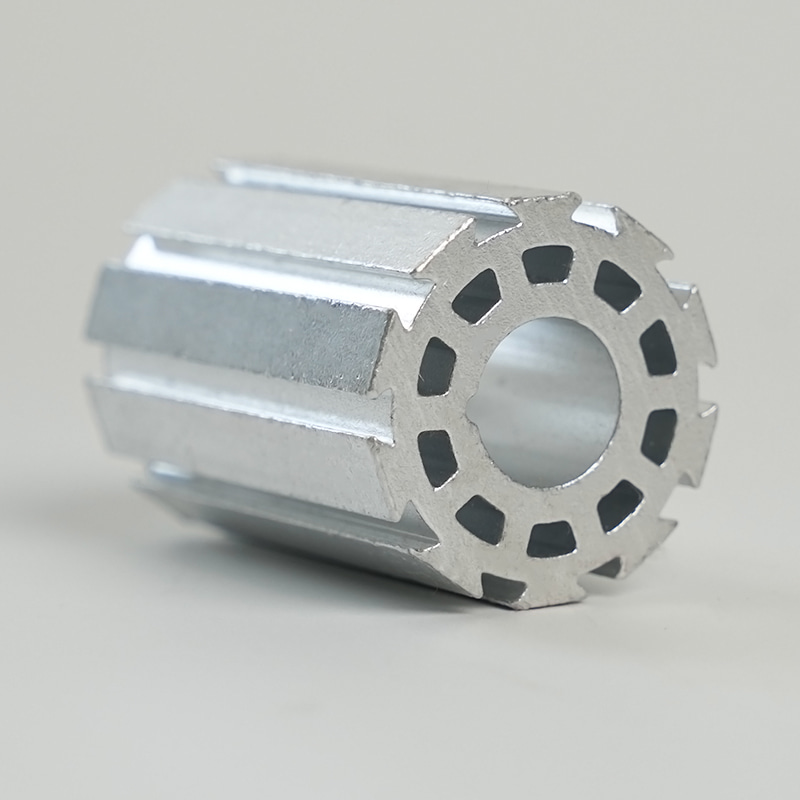

Desde la palanquilla hasta el perfil: una descripción general paso a paso

El viaje comienza con un tocho cilíndrico de aleación de aluminio, que se calienta a una temperatura específica donde se vuelve suave pero no fundida. Este billete calentado se carga en un recipiente dentro de una gran prensa hidráulica. Un RAM aplica una presión inmensa, forzando el aluminio suavizado a través de un dado de acero diseñado a medida. La forma de la apertura del troquel determina el perfil de sección transversal de la extrusión. A medida que el aluminio emerge del dado, se tira sobre una mesa de agotamiento y se enfría, a menudo usando aire o enfriamiento de agua para lograr las propiedades del material deseadas. El perfil largo y continuo se estira para enderezarlo y aliviar las tensiones internas antes de ser cortados a las longitudes requeridas. Posteriormente, estos espacios en blanco de la carcasa individual se someten a un mecanizado de precisión para crear características específicas como asientos de rodamiento, agujeros de montaje y puertos de conector, lo que resulta en un producto terminado listo para el ensamblaje.

Por qué es importante la personalización

El verdadero poder de la extrusión radica en su capacidad de personalización. Los fabricantes no se limitan a formas estándar. Al diseñar un dado personalizado, pueden crear una carcasa perfectamente adaptada a su aplicación. Esto incluye:

- Optimización del número, la forma y el tamaño de las aletas de enfriamiento para la máxima disipación de calor basada en datos de simulación térmica.

- Integrando soportes de montaje o conductos de cable directamente en el perfil, eliminando piezas adicionales.

- Creación de laberintos o canales internos para guiar el flujo de aire en un patrón específico a través del motor.

Esta capacidad de diseñar una solución holística, en lugar de adaptar una carcasa estándar, permite mejoras significativas del rendimiento y puede conducir a un ensamblaje final final más compacto e integrado.

Tendencias futuras en el diseño de la carcasa del motor

La evolución de la tecnología de la carretilla elevadora, particularmente con la rápida adopción de la energía eléctrica, continúa impulsando la innovación en el diseño de componentes. El papel de la carcasa del motor se está expandiendo más allá de una simple carcasa protectora.

Integración y peso ligero

La tendencia hacia una mayor integración y peso ligero se está acelerando. Se pueden diseñar futuras carcasas de motor extruidos para incorporar la funcionalidad de otros componentes adyacentes, actuando como un elemento estructural de la unidad de accionamiento en sí. El uso de aleaciones de aluminio incluso de mayor resistencia y técnicas de extrusión avanzadas continuará empujando los límites de la reducción de peso sin comprometer la resistencia o la durabilidad. Además, el enfoque en vivienda extruida rentable soluciones Se intensificará, impulsado por la necesidad de hacer que las carretillas elevadoras eléctricas sean más accesibles. Los avances en el diseño de la matriz y la automatización de procesos ayudarán a reducir la inversión inicial y los costos por unidad de estos componentes personalizados, solidificando la posición de la extrusión como el método de fabricación de elección para carcasas automotrices de alto rendimiento en la industria de manejo de materiales en los años venideros.

English

English Español

Español