Comprender la carcasa del disipador de calor en los sistemas de motor modernos

A carcasa del disipador de calor es un recinto especializado diseñado para administrar la carga térmica de motores eléctricos e industriales. Su propósito principal es alejar el calor de los componentes centrales del motor, como los devanados, los rodamientos y la electrónica de alimentación, y disiparlo en el entorno circundante. Este proceso asegura que las temperaturas de funcionamiento permanezcan dentro de los límites seguros, evitando el sobrecalentamiento y la preservación de la eficiencia del motor.

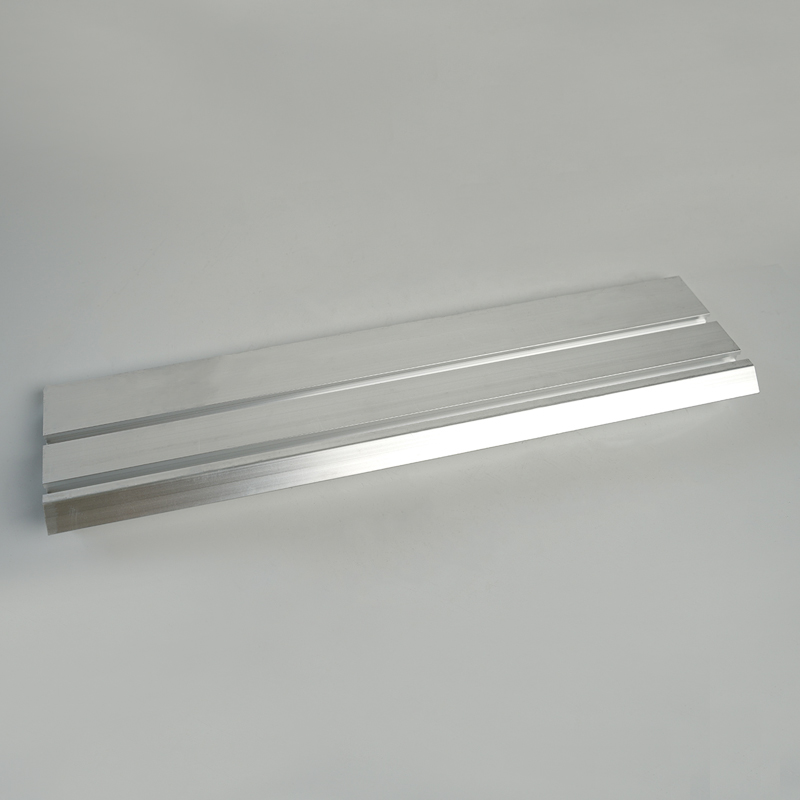

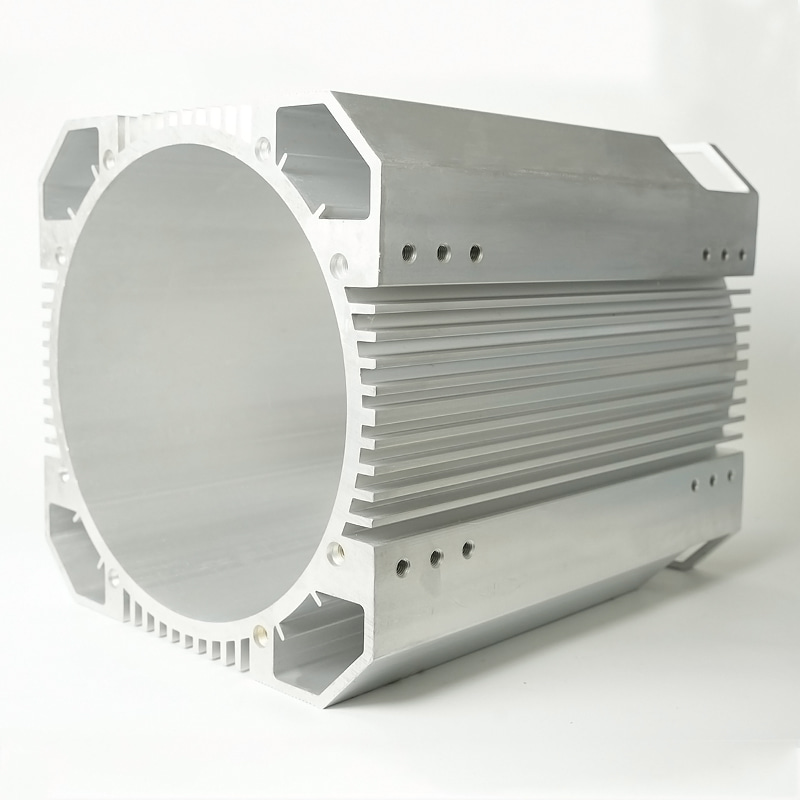

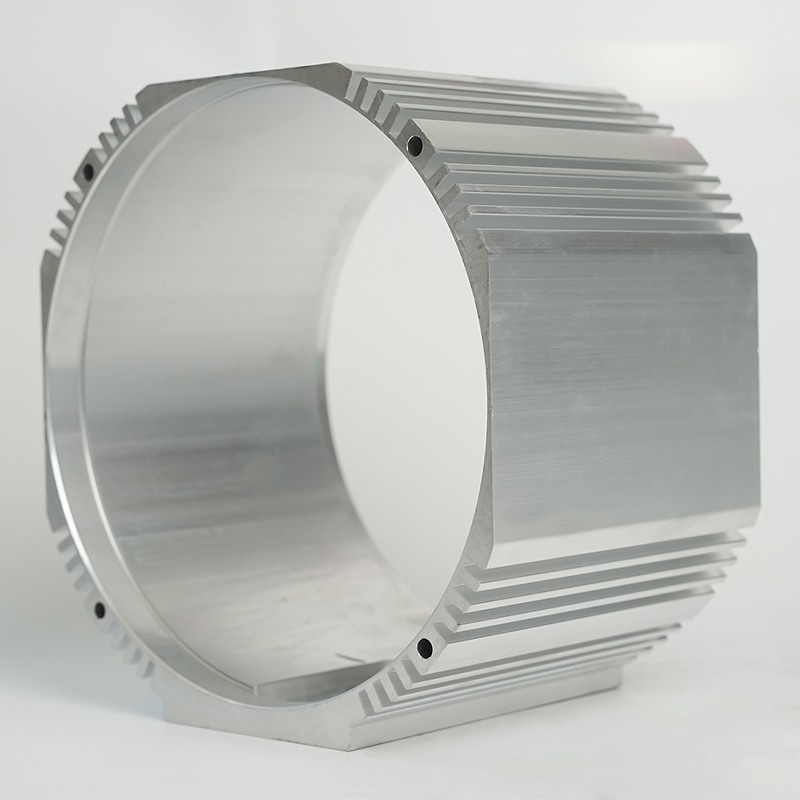

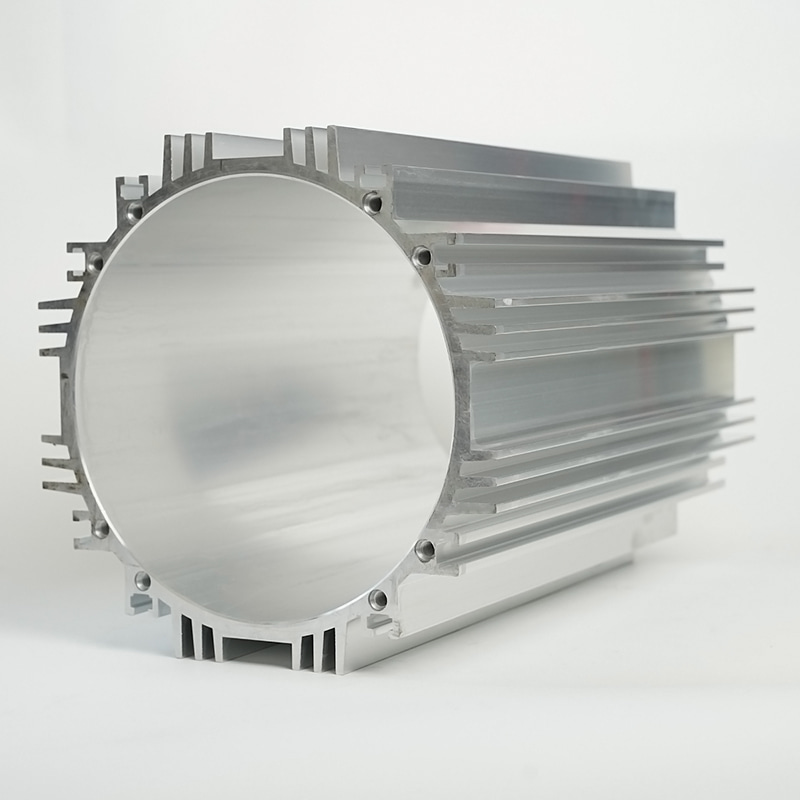

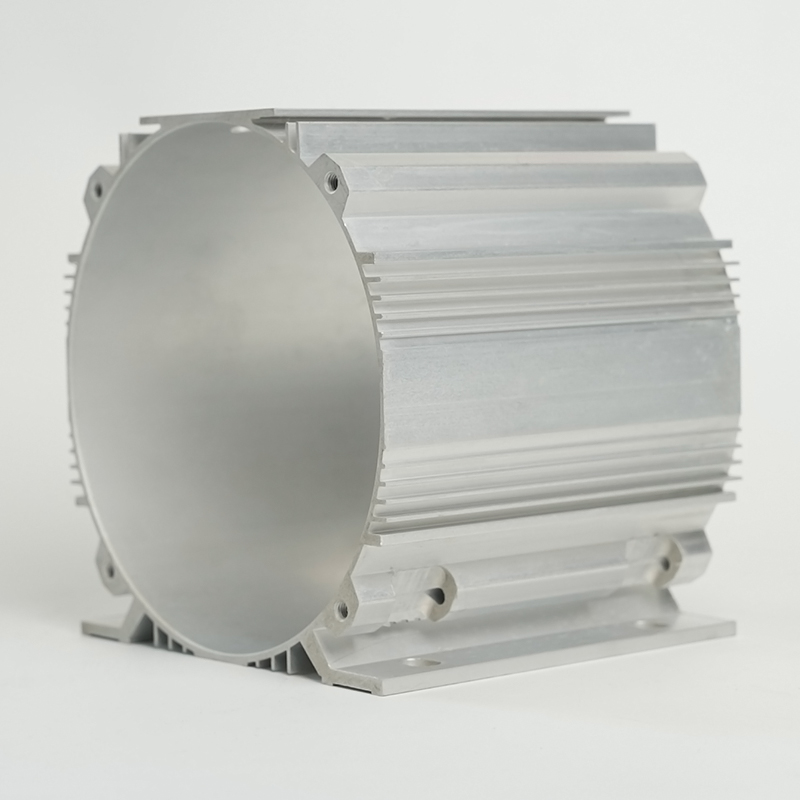

En los sistemas motores modernos, donde la densidad de potencia es mayor y los componentes funcionan a mayores velocidades, la gestión térmica efectiva es crítica. El carcasa del disipador de calor está diseñado para maximizar el área de superficie y promover el flujo de aire eficiente o la conducción de calor. Esto se puede lograr a través de diseños aletas, espesor de pared optimizado y el uso de materiales térmicamente conductores como aleaciones de aluminio o compuestos de cobre.

Los factores clave que influyen en el rendimiento de la carcasa del disipador de calor incluyen:

- Conductividad térmica (w/m · k) - Determina cuán eficientemente se transfiere el calor.

- Capacidad de calor específica (j/kg · k) - Afecta cuánta energía térmica puede almacenar el material de la vivienda antes de transferirlo.

- Relación de peso a fuerza - Impacta el diseño general del motor, especialmente en sistemas portátiles o livianos.

- Resistencia a la corrosión - Extiende la vida útil en entornos duros.

A continuación se muestra una comparación de parámetros de los materiales comunes utilizados en las carcasas de disipador de calor:

| Tipo de material | Conductividad térmica (w/m · k) | Capacidad de calor específica (j/kg · k) | Densidad (g/cm³) | Resistencia a la corrosión |

|---|---|---|---|---|

| Aleación de aluminio | 150–205 | 880–900 | 2.70 | Alto |

| Cobre | 380–400 | 385–390 | 8.96 | Moderado |

| Aleación de magnesio | 70–80 | 1000–1050 | 1.74 | Moderado |

| Compuesto de grafito | 120–200 | 700–750 | 1.50–1.80 | Alto |

Los sistemas de motor modernos a menudo eligen aleaciones de aluminio para su equilibrio de conductividad térmica , propiedades livianas , y resistencia a la corrosión . El cobre, mientras ofrece una transferencia de calor superior, es significativamente más pesado y puede no ser adecuado para diseños sensibles al peso. Los compuestos avanzados, como los materiales infundidos con grafito, proporcionan un rendimiento térmico prometedor a pesos más bajos, pero pueden requerir procesos de fabricación más complejos.

Al comprender el comportamiento térmico y las características mecánicas de varios materiales, los ingenieros pueden seleccionar los más adecuados carcasa del disipador de calor para aplicaciones motoras específicas, garantizando un rendimiento estable, una vida útil más larga y eficiencia energética.

Cómo la carcasa del disipador de calor mejora el rendimiento del motor

A carcasa del disipador de calor es más que un recinto protector: es un componente activo en la mejora del rendimiento del motor al gestionar el calor de manera efectiva. El calor excesivo en un motor puede conducir a un torque reducido, pérdida de eficiencia, desgaste prematuro e incluso daños permanentes a componentes críticos. Al integrar una carcasa de disipador de calor bien diseñada, los motores pueden mantener temperaturas de funcionamiento óptimas, lo que resulta en una producción constante y una vida útil prolongada.

Formas clave en la carcasa del disipador de calor mejora el rendimiento

- Estabilidad de temperatura para potencia de salida constante - Los motores generan calor durante la operación debido a la resistencia eléctrica y la fricción mecánica. Cuando las temperaturas exceden el rango óptimo, aumenta la resistencia eléctrica en los devanados, reduciendo la potencia de salida. Una carcasa de disipador de calor disipa este calor de manera eficiente, manteniendo la resistencia baja y el rendimiento estable.

- Vida útil de componentes extendidos - Rodamientos, aislamiento y controles electrónicos degradan más rápido a fuego alto. Al reducir el estrés térmico, la carcasa del disipador de calor ayuda a mantener la integridad del material y previene las fallas tempranas.

- Mayor eficiencia operativa - El control térmico reduce la energía perdida al calor, lo que permite convertir más energía eléctrica en energía mecánica. Esto es especialmente crítico en aplicaciones de alta carga o de servicio continuo.

- Soporte para una mayor capacidad de carga - La disipación de calor efectiva permite que los motores funcionen de manera segura con cargas más altas sin el riesgo de sobrecalentamiento.

Comparación de impacto del rendimiento

| Parámetro | Sin carcasa de disipador de calor | Con carcasa de disipador de calor |

|---|---|---|

| Temperatura de funcionamiento promedio (° C) | 105–115 | 75–85 |

| Eficiencia (%) | 88–90 | 93–95 |

| Capacidad de carga continua (%) | 80–85 | 95–100 |

| Vida útil del componente esperado (horas) | ~ 15,000 | ~ 25,000 |

| Intervalo de mantenimiento (horas) | 1,000–1,200 | 1,800–2,000 |

De la comparación, está claro que integrar un carcasa del disipador de calor Reduce la temperatura de funcionamiento hasta hasta 30–35 ° C, aumenta la eficiencia hasta en un 5-7%y extiende la vida útil del componente en más del 60%. Esto lo convierte en una característica de diseño crucial para los motores en las exigentes aplicaciones industriales, automotrices y de alto rendimiento.

Al mejorar la disipación de calor, el carcasa del disipador de calor No solo mejora el rendimiento actual, sino que también garantiza que el motor permanezca confiable y rentable durante su vida operativa.

Alcibadora de disipador de calor: componente esencial para la eficiencia del motor y la gestión térmica

El carcasa del disipador de calor Sirve un papel doble para garantizar que los motores funcionen de manera eficiente y permanezcan dentro de los rangos de temperatura óptimos. Su impacto se extiende tanto a la optimización del rendimiento como a la conservación de la energía, lo que lo convierte en un elemento de diseño esencial en la ingeniería de motor moderna.

Eficiencia del motor

La acumulación de calor dentro de un motor aumenta la resistencia eléctrica, lo que lleva a pérdidas de energía en forma de calor en lugar de un trabajo mecánico útil. Disipando el calor rápidamente, un carcasa del disipador de calor Mantiene la resistencia baja, lo que permite que el motor mantenga una alta eficiencia en varias condiciones de carga.

Comparación de eficiencia

| Condición de carga | Eficiencia sin alojamiento de disipador de calor (%) | Eficiencia con carcasa de disipador de calor (%) |

|---|---|---|

| Carga ligera | 91 | 94 |

| Carga media | 89 | 93 |

| Carga completa | 88 | 92 |

Gestión térmica

El manejo térmico eficiente es esencial para extender la vida motor y mantener la producción estable. Un bien diseñado carcasa del disipador de calor Utiliza materiales de alta conductividad como aleaciones de aluminio y puede presentar aletas o canales optimizados para maximizar la disipación de calor.

Métricas de rendimiento térmico

| Parámetro | Sin carcasa de disipador de calor | Con carcasa de disipador de calor |

|---|---|---|

| Aumento de la temperatura después de 2 horas (° C) | 40 | 15 |

| Temperatura de estado estacionario (° C) | 110 | 80 |

| Tiempo de enfriamiento después del cierre (minutos) | 45 | 20 |

Al combinar una conductividad térmica superior con características de diseño que mejoran el flujo de aire, el carcasa del disipador de calor Asegura que los motores funcionen más frescos, de manera más eficiente y con un riesgo reducido de degradación térmica.

Elegir la carcasa correcta de disipador de calor para su aplicación

Seleccionando la derecha carcasa del disipador de calor Requiere factores de evaluación como el rendimiento térmico, el peso, la resistencia a la corrosión y la compatibilidad con el entorno operativo del motor. Por ejemplo, las carcasas de aleación de aluminio se usan ampliamente debido a su excelente conductividad térmica, propiedades livianas y rentabilidad.

Jingjiang Hetai Motor Parts Manufacturing Co., Ltd. Se especializa en la producción de conchas de motor de aleación de aluminio y componentes relacionados, con una amplia gama de diseños y capacidades de fabricación. Fundada en 2007 y ubicada en la ciudad de Shengci, Ciudad de Jingjiang, la compañía cubre un área de 16,000 metros cuadrados, con un área de construcción de 11,000 metros cuadrados. Ha logrado una producción a gran escala con una capacidad de producción anual de hasta 5,000 conjuntos. La Compañía también posee calificaciones de tratamiento de la superficie de oxidación independiente y electroforesis, así como permisos de protección del medio ambiente y descarga de aguas residuales.

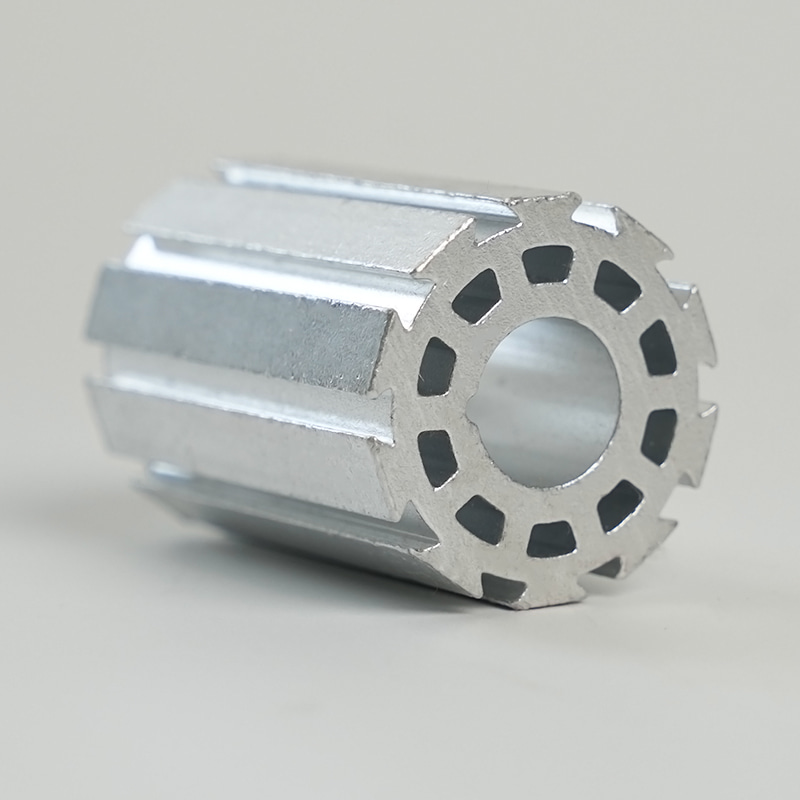

Las cáscaras de aleación de aluminio producidas por Jingjiang Hetai Motor Parts Manufacturing Co., Ltd. se aplican ampliamente en motores reductores, motores de la máquina de coser, motores de la bomba de agua, motores de aire acondicionado, servomotores, motores de elevación, motores de automóviles y otros motores microespeciales. Con más de 600 moldes para diferentes especificaciones y formas, la compañía puede producir tamaños de agujeros internos de 46 mm a 260 mm, manteniendo la elipticidad dentro de la tolerancia 10S. Los productos tienen un precio moderado y certificados bajo el sistema de calidad ISO9001. A principios de 2014, se desarrolló la serie de casos de perfil YX3, que cubre conjuntos de moho completos de 71 a 160 bases.

Las cáscaras de aleación de aluminio ofrecen ventajas significativas, que incluyen un bajo costo de moho, una fuerte versatilidad, longitud personalizable, sin necesidad de corte de agujeros internos, disipación de calor rápido, bajo aumento de temperatura y construcción ligera, aproximadamente un quinto el peso de conchas equivalentes de hierro fundido. Estos beneficios se traducen en un manejo más fácil, requisitos de trabajo reducido y una mejor eficiencia del tiempo.

Parámetros clave para la selección

| Factor de selección | Consideración |

|---|---|

| Conductividad térmica | Elija materiales con altos valores de W/M · K para una mejor disipación de calor. |

| Peso | Las carcasas más ligeras reducen la masa motoras general y mejoran el manejo. |

| Resistencia a la corrosión | Garantizar la durabilidad a largo plazo en entornos duros. |

| Tolerancia a la fabricación | El mecanizado de precisión garantiza el ajuste y el rendimiento adecuados. |

| Flexibilidad de diseño | Formas y longitudes personalizables para adaptarse a diferentes aplicaciones. |

Considerando estos parámetros y aprovechando la experiencia de fabricación de Jingjiang Hetai Motor Parts Manufacturing Co., Ltd. , los clientes pueden asegurarse de que elijan un carcasa del disipador de calor Eso cumple con las demandas térmicas y mecánicas de sus aplicaciones motoras específicas.

Aleación de aluminio de la industria 6063-T5 Housing de radiador

English

English Español

Español