El héroe anónimo de la maquinaria industrial

Dentro del complejo ecosistema de la maquinaria industrial, ciertos componentes funcionan silenciosamente en segundo plano, pero su impacto en el rendimiento general del sistema es profundo. La carcasa del motor de la bomba es uno de esos componentes. Durante décadas, el material elegido por defecto para muchas aplicaciones fue el hierro fundido o el acero, valorados por su resistencia bruta y durabilidad. Sin embargo, se está produciendo un cambio significativo, impulsado por la búsqueda incesante de eficiencia, confiabilidad y rentabilidad. A la vanguardia de esta transformación se encuentra la carcasa de aluminio del motor de la bomba. Esto no es simplemente una sustitución de un material por otro; se trata de una reingeniería fundamental que está generando beneficios tangibles en innumerables operaciones industriales. Desde plantas de fabricación e instalaciones de tratamiento de agua hasta sistemas agrícolas y HVAC, la adopción de carcasas de aluminio está estableciendo nuevos puntos de referencia de lo que es posible. Este artículo profundiza en las razones detrás de este cambio, explorando la ciencia de los materiales, las ventajas directas de rendimiento y los beneficios operativos a largo plazo que hacen del aluminio la opción moderna para los ingenieros y administradores de instalaciones con visión de futuro. Analizaremos las propiedades clave del aluminio que lo hacen superior para esta aplicación y abordaremos preguntas comunes sobre su implementación.

Cinco ventajas clave que impulsan la adopción de carcasas de aluminio

El movimiento hacia carcasas de motor de bomba de aluminio no se basa en un solo factor, sino más bien en una confluencia de ventajas interconectadas que crean un caso convincente para su uso. Estos beneficios abordan algunos de los puntos débiles más críticos en entornos industriales, incluido el consumo de energía, los gastos generales de mantenimiento y la longevidad operativa. Al comprender estas ventajas en detalle, queda claro por qué el aluminio ya no es una alternativa sino que se está convirtiendo en el estándar para aplicaciones de alto rendimiento.

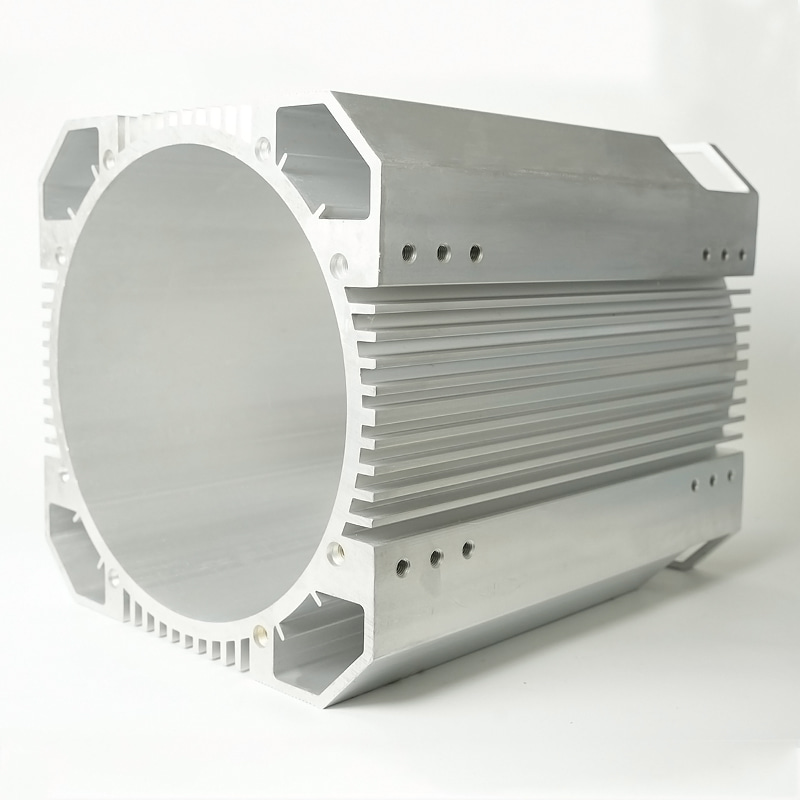

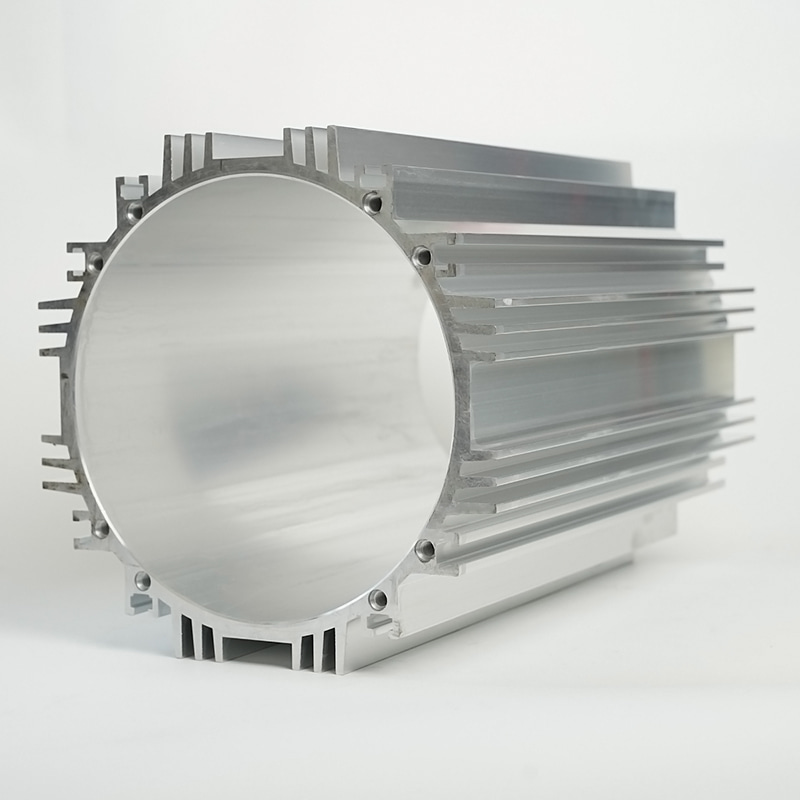

Gestión térmica superior para una mayor longevidad

Una de las funciones más críticas de la carcasa de un motor es disipar el inmenso calor generado durante el funcionamiento. El calor excesivo es el principal enemigo de los motores eléctricos, ya que degrada el aislamiento, debilita los componentes y acorta significativamente la vida útil del motor y sus cojinetes asociados. Aquí es donde las propiedades inherentes del aluminio ofrecen una ventaja revolucionaria. El aluminio es un excelente conductor del calor, superando con creces al hierro fundido o al acero. Esta conductividad térmica superior permite que la carcasa actúe como un enorme disipador de calor, alejando activamente el calor del núcleo del motor y de los devanados del estator y disipándolo eficientemente en el aire circundante. Esta eficaz gestión del calor mantiene una temperatura de funcionamiento interna más baja y más estable. Las consecuencias de esto son monumentales para el rendimiento y la vida útil del motor. Un motor que funciona a menor temperatura experimenta menos estrés térmico en su aislamiento eléctrico, lo que se traduce directamente en una vida operativa más larga y un riesgo reducido de falla catastrófica del devanado. Además, la grasa lubricante dentro de los rodamientos conserva su viscosidad y propiedades protectoras durante más tiempo, evitando el desgaste prematuro y el agarrotamiento de los rodamientos. Al comparar una carcasa de hierro fundido estándar con una carcasa de aluminio en condiciones de carga idénticas, la diferencia en la temperatura operativa puede ser sustancial, lo que afecta directamente los programas de mantenimiento y los costos de reemplazo.

- Vida útil extendida del motor: Por cada reducción de 10 °C en la temperatura de funcionamiento, la vida útil del aislamiento de los devanados del motor puede potencialmente duplicarse, extendiendo drásticamente el tiempo entre revisiones o reemplazos importantes del motor.

- Coherencia operativa mejorada: Los motores que funcionan a menor temperatura son menos propensos a sufrir caídas de rendimiento bajo cargas pesadas o continuas, lo que garantiza una producción constante y estabilidad del proceso.

- Demandas de enfriamiento reducidas: En algunas aplicaciones, la capacidad de enfriamiento inherente de una carcasa de aluminio puede reducir o incluso eliminar la necesidad de ventiladores de enfriamiento auxiliares, simplificando el sistema y reduciendo el consumo de energía.

La siguiente tabla ilustra una comparación generalizada de propiedades térmicas:

| Propiedad | Carcasa de aluminio | Carcasa de hierro fundido |

|---|---|---|

| Conductividad térmica | Alto (aprox. 120-180 W/m·K) | Bajo (aprox. 50-60 W/m·K) |

| Impacto típico en la temperatura del motor | Temperatura de funcionamiento significativamente más baja | Mayor temperatura de funcionamiento |

| Efecto sobre la vida útil del aislamiento | Aumentó sustancialmente | Vida útil estándar, reducida bajo estrés térmico |

Reducción de peso significativa e impacto en la eficiencia del sistema

La densidad del aluminio es aproximadamente un tercio de la del acero o el hierro fundido. Esta dramática diferencia en masa tiene un efecto dominó en el diseño y la eficiencia operativa de todo el sistema. Una carcasa de motor más ligera significa una unidad de bomba global significativamente más ligera. Esta reducción de peso simplifica la instalación, reduce el soporte estructural requerido y hace que el mantenimiento de rutina o el reposicionamiento requieran mucha menos mano de obra. Sin embargo, los beneficios van mucho más allá del mero manejo. En aplicaciones donde la bomba forma parte de un sistema móvil o está montada en una estructura sensible al peso, como en aplicaciones automotrices o en plataformas elevadas, el ahorro de peso contribuye directamente a la eficiencia y la capacidad de carga útil de todo el vehículo o estructura. Además, la menor masa del conjunto giratorio (en ciertos diseños) puede reducir el momento de inercia, permitiendo que el motor alcance su velocidad operativa más rápido y responda con mayor agilidad a los cambios en la demanda. Este es un factor crítico para Carcasa de motor de bomba de agua de aluminio para sistemas de riego. , donde las bombas pueden ciclarse con frecuencia y la portabilidad entre campos es una consideración clave. El peso reducido hace que el equipo sea más manejable para los trabajadores agrícolas y que su transporte consuma menos combustible.

- Instalación y mantenimiento más sencillos: Las unidades más livianas requieren menos equipo de elevación pesado, lo que reduce el tiempo de instalación, el costo y el riesgo de lesiones.

- Carga estructural reducida: Se pueden diseñar plataformas, patines y soportes para vehículos con menos material, ahorrando costos iniciales y uso de material.

- Respuesta dinámica mejorada: El motor puede acelerar y desacelerar más rápidamente, lo que permite un mejor control en aplicaciones de velocidad variable.

Abordar consultas comunes y aplicaciones especializadas

Como ocurre con cualquier cambio tecnológico, la adopción de carcasas de aluminio genera preguntas y consideraciones específicas por parte de ingenieros y operadores. Abordar estas consultas de frente y explorar aplicaciones específicas ayuda a crear una imagen completa de la versatilidad y solidez del componente.

Resistencia a la corrosión en entornos exigentes

Una preocupación común con respecto a los metales es su susceptibilidad a la corrosión, especialmente en entornos industriales y de manipulación de fluidos. Si bien el aluminio en bruto es reactivo, las aleaciones utilizadas para las carcasas de los motores de las bombas están específicamente formuladas y tratadas para brindar una resistencia excepcional a la corrosión. Cuando se expone al aire, el aluminio forma una capa fina y dura de óxido de aluminio en su superficie. Esta capa es químicamente inerte y se adhiere fuertemente al metal subyacente, formando una barrera protectora continua y autorrenovable que lo protege de una mayor oxidación. Esta propiedad inherente hace que las carcasas de aluminio sean excepcionalmente adecuadas para entornos desafiantes donde hay humedad, productos químicos o atmósferas salinas. Esta es una razón principal por la que Carcasa de motor de aluminio resistente a la corrosión para bombas químicas. Es una especificación muy buscada. En plantas de procesamiento químico, instalaciones de tratamiento de agua y aplicaciones marinas, la capacidad de la carcasa para resistir ataques corrosivos sin agregar peso excesivo ni comprometer el rendimiento térmico es una ventaja decisiva. A diferencia del acero, que requiere pintura o revestimiento que puede astillarse y desgastarse, la capa protectora de óxido del aluminio es parte integral del material mismo.

- Rendimiento superior en ambientes húmedos: Ideal para bombas que manejan agua, refrigerantes y muchas soluciones químicas suaves sin oxidarse.

- Integridad estética y estructural a largo plazo: La carcasa mantiene su apariencia y resistencia estructural a lo largo del tiempo sin necesidad de repintado o mantenimiento frecuentes.

- Comparación con aceros revestidos: Si bien los aceros recubiertos ofrecen protección, cualquier rotura en el recubrimiento puede provocar una corrosión rápida y localizada. La protección del aluminio es uniforme y autorreparable.

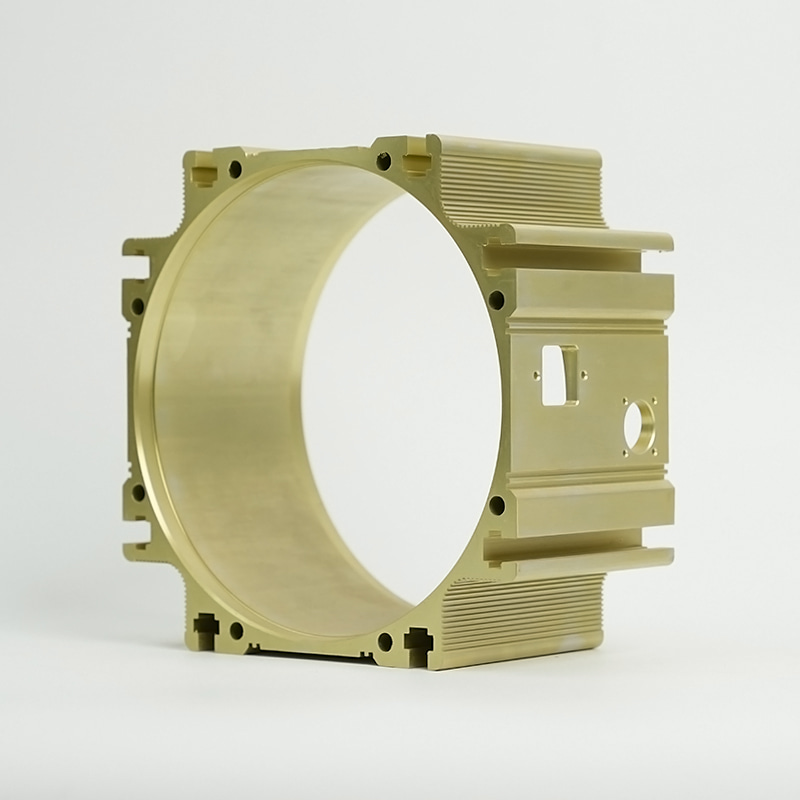

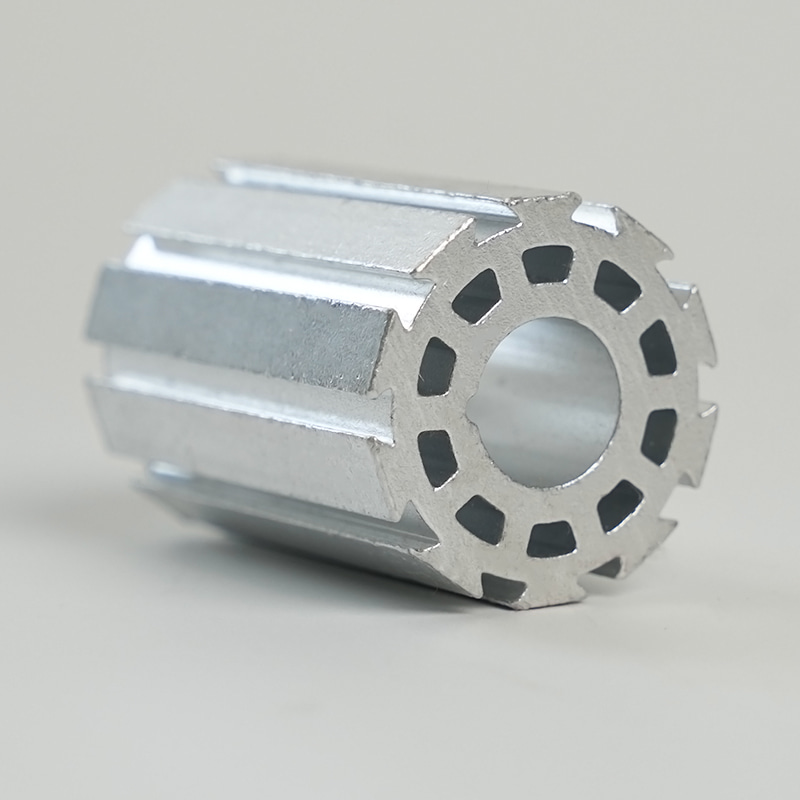

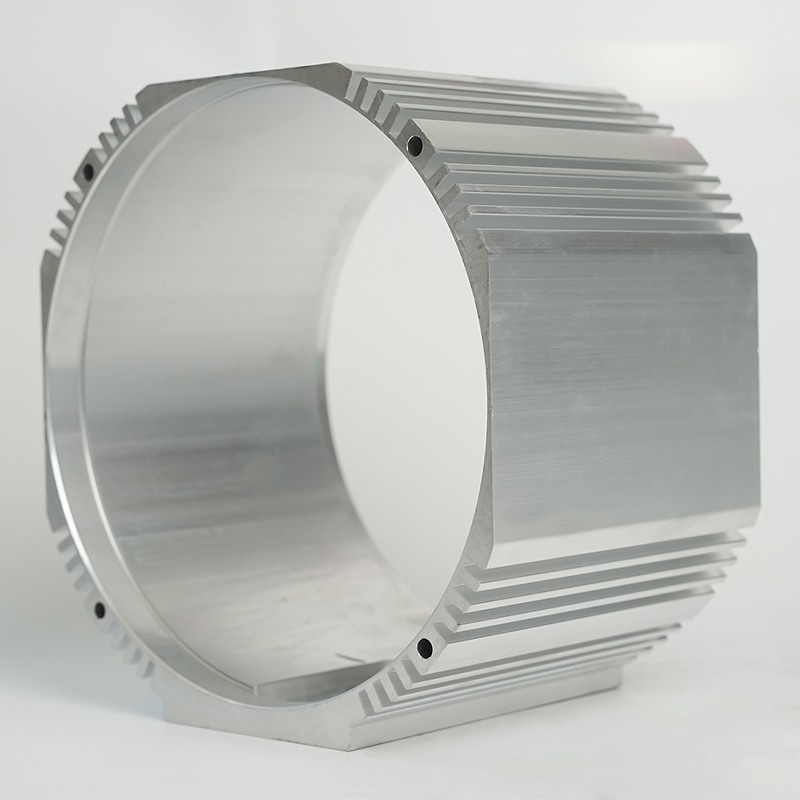

Flexibilidad de diseño y precisión de fabricación

El proceso de fabricación juega un papel crucial a la hora de definir las características finales de la vivienda. Las propiedades del material del aluminio lo hacen excepcionalmente adecuado para técnicas de fabricación modernas como la fundición a presión y el mecanizado de alta precisión. La fundición a presión implica forzar aluminio fundido dentro de un molde de acero bajo alta presión, lo que permite la producción de componentes complejos en forma de red con paredes delgadas, características internas intrincadas y una excelente consistencia dimensional. Este alto nivel de Especificaciones de diseño de la carcasa de la bomba de aluminio fundido a presión permite a los ingenieros diseñar carcasas que no solo sean estructuralmente sólidas sino que también estén optimizadas para la dinámica de fluidos, la disipación de calor y la integración de componentes. La excelente maquinabilidad del aluminio permite la creación de asientos de rodamientos, superficies de sellado e interfaces de montaje precisos, que son fundamentales para minimizar la vibración, prevenir fugas y garantizar una alineación perfecta entre el motor y la bomba. Esta flexibilidad de diseño es un factor clave para crear sistemas de bombas más compactos, eficientes e integrados. Por ejemplo, se pueden fundir complejas aletas de refrigeración internas directamente en la carcasa para maximizar la superficie de disipación de calor, una característica que es mucho más difícil y costosa de lograr con hierro fundido.

- Geometrías complejas: Capacidad de crear formas que son imposibles o prohibitivamente costosas con otros métodos de fabricación.

- Excelente acabado superficial: Las superficies recién fundidas suelen ser lisas, lo que reduce la necesidad de operaciones de acabado secundarias.

- Alta precisión dimensional: Garantiza una calidad constante y un rendimiento confiable en un gran volumen de unidades de producción.

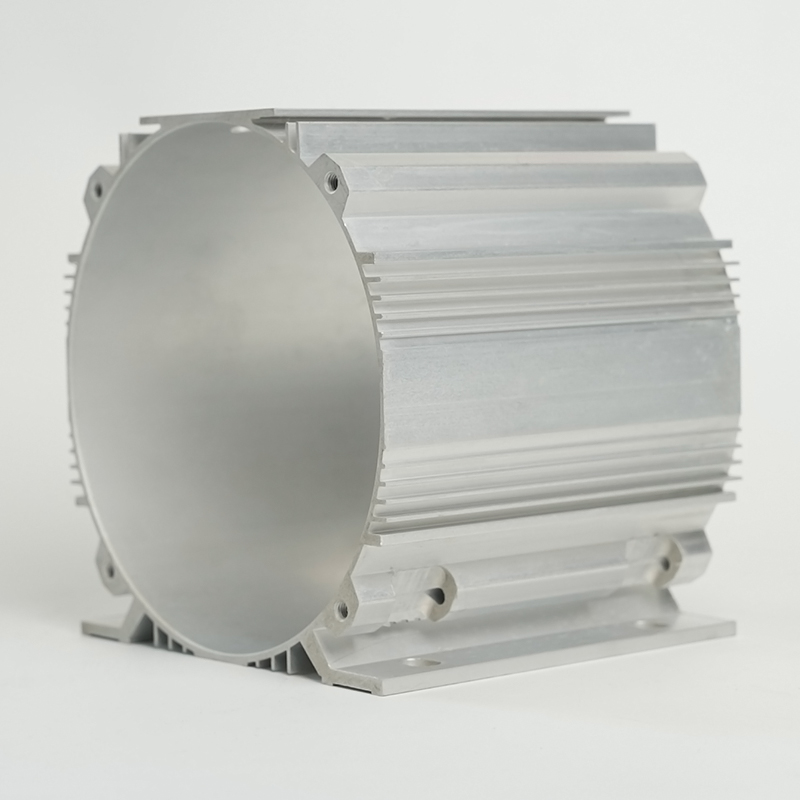

Durabilidad e integridad estructural bajo carga

Existe una idea errónea persistente de que el aluminio es un metal "más blando" o menos duradero que el hierro fundido. Si bien es cierto que el aluminio tiene una dureza menor, las aleaciones específicas utilizadas para componentes estructurales como las carcasas de los motores están diseñadas para ofrecer altas relaciones resistencia-peso y una excelente resistencia a la fatiga. La durabilidad de una carcasa de aluminio es más que adecuada para la gran mayoría de aplicaciones de bombas, incluidas aquellas con presión y carga mecánica importantes. La clave es que la carcasa está diseñada como un sistema, con nervaduras, espesor de pared y calidad del material calculados para soportar las tensiones operativas. El beneficio es que esta resistencia requerida se logra con una fracción del peso. Esto hace un Carcasa de motor de aluminio para bombas de agua de alta presión. no sólo factible sino ventajoso. La combinación de peso ligero y alta integridad estructural es fundamental en aplicaciones de alta presión donde las fuerzas involucradas son sustanciales y la reducción del peso total del sistema puede generar ahorros en la infraestructura de soporte. Además, la buena capacidad de amortiguación del aluminio ayuda a absorber la energía vibratoria, lo que contribuye a un funcionamiento más suave y silencioso, lo que mejora aún más la longevidad de todo el sistema.

- Alta relación resistencia-peso: Proporciona el soporte estructural necesario sin la penalización de una masa excesiva.

- Buena resistencia a la fatiga: Resiste fallas bajo la carga cíclica típica de las operaciones de la bomba.

- Amortiguación de vibraciones: Conduce a un funcionamiento más silencioso y reduce la tensión en las tuberías y componentes conectados.

El resultado económico y operativo

En última instancia, la decisión de adoptar cualquier tecnología de componente nueva se reduce a su impacto en el costo total de propiedad y el rendimiento operativo. El costo inicial del material del aluminio puede ser mayor que el del hierro fundido por kilogramo, pero esta es una métrica estrecha y a menudo engañosa. El verdadero análisis económico debe considerar todo el ciclo de vida del equipo. Los ahorros de energía derivados del peso reducido y la eficiencia térmica mejorada reducen directamente los gastos operativos. La vida útil prolongada del motor, debido al funcionamiento a menor temperatura, pospone importantes gastos de capital en reemplazos. Requisitos de mantenimiento reducidos y manejo más fácil, menores costos de mano de obra. Cuando estos factores se suman a lo largo de la vida útil típica de una bomba industrial, que puede ser de muchos años, la Beneficios de la cubierta de motor de aluminio liviano para bombas industriales traducirse en un costo total de propiedad significativamente menor. Esta visión holística es lo que está impulsando la adopción generalizada de carcasas de motores de bombas de aluminio en toda la industria, ya que los gerentes e ingenieros buscan no solo comprar un componente, sino invertir en una capacidad operativa confiable, rentable y a largo plazo.

- Análisis de costos del ciclo de vida: Evaluar el gasto total desde la compra e instalación hasta la operación, mantenimiento y desmantelamiento.

- Recuperación de la Eficiencia Energética: La prima inicial de un motor con carcasa de aluminio a menudo puede recuperarse mediante facturas de electricidad más bajas con el tiempo.

- Tiempo de actividad y productividad: Una mayor confiabilidad y intervalos más largos entre fallas dan como resultado un mayor tiempo de actividad de la producción, que a menudo es el beneficio más valioso de todos.

La siguiente tabla proporciona una comparación simplificada de factores económicos y operativos clave:

| factores | Carcasa de aluminio | Carcasa de hierro fundido |

|---|---|---|

| Costo inicial del material | Normalmente más alto | Normalmente más bajo |

| Impacto del peso | Bajo (costos reducidos de envío, manipulación y soporte) | Alto (mayores costos auxiliares) |

| Costo energético operativo | Potencialmente menor (debido a la eficiencia térmica y dinámica) | Estándar |

| Intervalos de mantenimiento | Potencialmente más largo (debido al funcionamiento más frío) | Estándar |

| Costo total de propiedad | A menudo más bajo durante el ciclo de vida | A menudo más alto a lo largo del ciclo de vida |

Un cambio material para un futuro más eficiente

La transición a carcasas de motores de bombas de aluminio representa una clara evolución en el diseño y funcionamiento industrial. Es un cambio impulsado por una comprensión integral del rendimiento, donde atributos como la gestión térmica, el peso, la resistencia a la corrosión y la capacidad de fabricación se valoran al unísono. Las ventajas no son teóricas; se llevan a cabo diariamente en fábricas, campos e instalaciones de todo el mundo, lo que lleva a operaciones más confiables, eficientes y rentables. A medida que las tecnologías de fabricación sigan avanzando y crezca la demanda de eficiencia energética y sostenibilidad, el papel de los materiales optimizados como el aluminio será cada vez más central. La carcasa del motor de la bomba de aluminio ya no es sólo una opción; es un componente estratégico para cualquier operación enfocada en maximizar el desempeño y minimizar su huella operativa total a largo plazo.

English

English Español

Español