El cambio global hacia fuentes de energía renovables ha elevado fundamentalmente la importancia de los sistemas de almacenamiento de energía (ESS) confiables y de alta capacidad. En el núcleo del rendimiento, la longevidad y la seguridad de los ESS se encuentra un componente crítico, aunque a menudo pasado por alto: el Calor de almacenamiento de energía Vivienda de fregaderos. Este recinto es mucho más que una simple capa protectora; es un participante activo en el proceso de regulación térmica. En un mundo que exige una mayor densidad de energía y ciclos de carga/descarga más rápidos, una gestión térmica eficaz determina la viabilidad económica y la vida operativa de todo el sistema de baterías. Este artículo profundiza en el diseño sofisticado, la ciencia de los materiales y la integración estratégica que definen las soluciones de refrigeración ESS modernas y de alto rendimiento, garantizando un funcionamiento óptimo y maximizando el retorno de la inversión.

El papel fundamental de las soluciones de gestión térmica para el almacenamiento de energía en baterías

The fundamental requirement for any ESS is to maintain the battery cells within their optimal temperature window, typically between $20^\circ\text{C}$ and $35^\circ\text{C}$. Exceeding this range—particularly due to rapid cycling—accelerates cell degradation, leading to capacity fade, increased internal resistance, and, in severe cases, the risk of thermal runaway. Therefore, sophisticated thermal management solutions for battery energy storage are not optional features; they are foundational necessities that directly influence the system's safety certification and long-term return on investment. The design of the enclosure, including the heat sink's material and structure, becomes the primary thermal conduit, efficiently moving waste heat away from the sensitive cells. This requires a deep understanding of thermodynamics, airflow dynamics, and material science to balance cooling efficiency with weight, footprint, and manufacturing cost.

- Seguridad mejorada del sistema: mantener temperaturas constantes de las celdas reduce drásticamente la probabilidad de eventos térmicos peligrosos, lo cual es fundamental para la implementación de ESS comerciales e industriales.

- Ciclo de vida extendido: al mitigar el estrés térmico, una solución efectiva puede extender el ciclo de vida útil del sistema de batería entre un 15% y un 20% o más, mejorando significativamente el costo total de propiedad (TCO).

- Rendimiento maximizado: las baterías funcionan de manera más eficiente cuando la temperatura es estable. La gestión térmica adecuada garantiza que el sistema pueda entregar su potencia nominal de forma constante, independientemente de las condiciones ambientales.

Comprender los desafíos térmicos en los ESS modernos

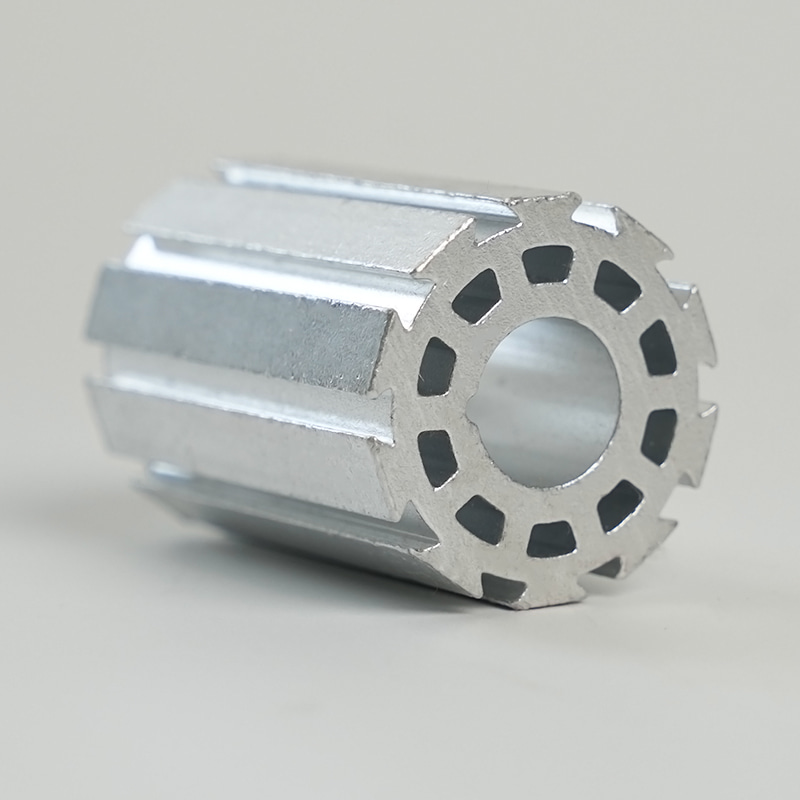

Las unidades ESS modernas, especialmente aquellas que utilizan productos químicos con alto contenido de níquel, generan un calor sustancial bajo carga debido a la resistencia interna (pérdidas de ($I^2R$). Gestionar este calor es un desafío porque la conductividad térmica entre las celdas individuales y el módulo colectivo suele ser deficiente, lo que genera gradientes de temperatura (puntos calientes) que aceleran drásticamente la degradación en áreas específicas. La carcasa de los disipadores de calor para almacenamiento de energía debe diseñarse para minimizar estos gradientes en todo el paquete de baterías, actuando como un puente altamente conductor hacia el ambiente o hacia un circuito de enfriamiento activo. El principal desafío de diseño es crear una estructura que sea estructuralmente robusta (para soportar vibraciones y golpes), térmicamente eficiente (alta conductividad térmica y gran superficie) y rentable de fabricar a escala.

- Prevención de fuga térmica: diseñar la estructura del disipador de calor para aislar térmicamente las celdas ayuda a contener un evento de falla, evitando fallas en cascada en todo el módulo.

- Mitigación de gradiente: los materiales de alta conductividad como el cobre o el aluminio de alta calidad a menudo se integran en la ruta primaria de transferencia de calor para igualar las temperaturas rápidamente.

Comparación de estrategias de enfriamiento activo versus pasivo

La elección entre soluciones de gestión térmica activa y pasiva para el almacenamiento de energía en baterías depende de la densidad de energía de la aplicación, los requisitos de energía y el entorno operativo. Los sistemas pasivos, que dependen completamente de la carcasa del disipador de calor, la conducción, la convección y la radiación, son más simples, más confiables (menos piezas móviles) y, a menudo, se eligen para aplicaciones distribuidas de menor potencia. Los sistemas activos, que incorporan ventiladores, enfriadores o circuitos de refrigeración líquida, son necesarios para aplicaciones de alta potencia y alta densidad donde la disipación pasiva es insuficiente. Las soluciones más eficaces suelen utilizar un enfoque híbrido, utilizando la carcasa del disipador de calor como componente principal de refrigeración pasiva, que luego se complementa con un circuito de fluido activo.

| Característica | Enfriamiento pasivo (conducción/radiación) | Enfriamiento activo (aire forzado/líquido) |

| Complejidad | Bajo (Se basa en el diseño de la vivienda) | Alto (Requiere bombas, ventiladores, sensores) |

| Potencia de enfriamiento | De inferior a moderado (limitado por $\Delta T$) | Alto (puede mantener temperaturas operativas más bajas) |

| Consumo de energía | Cero (Excepto pérdidas parásitas) | Moderado (Energía requerida para ventiladores/bombas) |

| Aplicación típica | ESS residencial, módulos de baja densidad | Almacenamiento a escala de servicios públicos, paquetes de alta densidad |

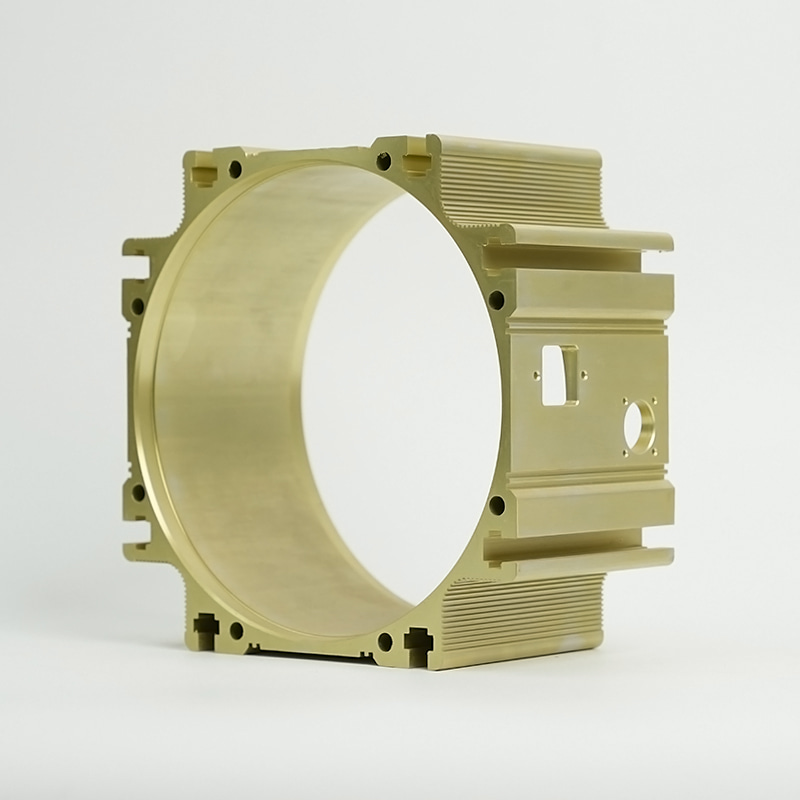

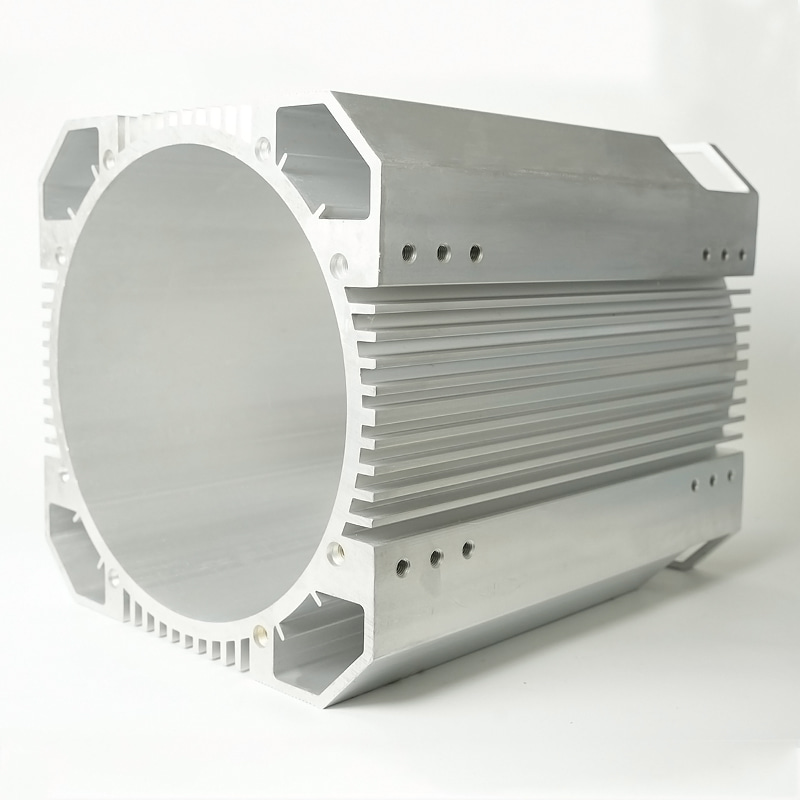

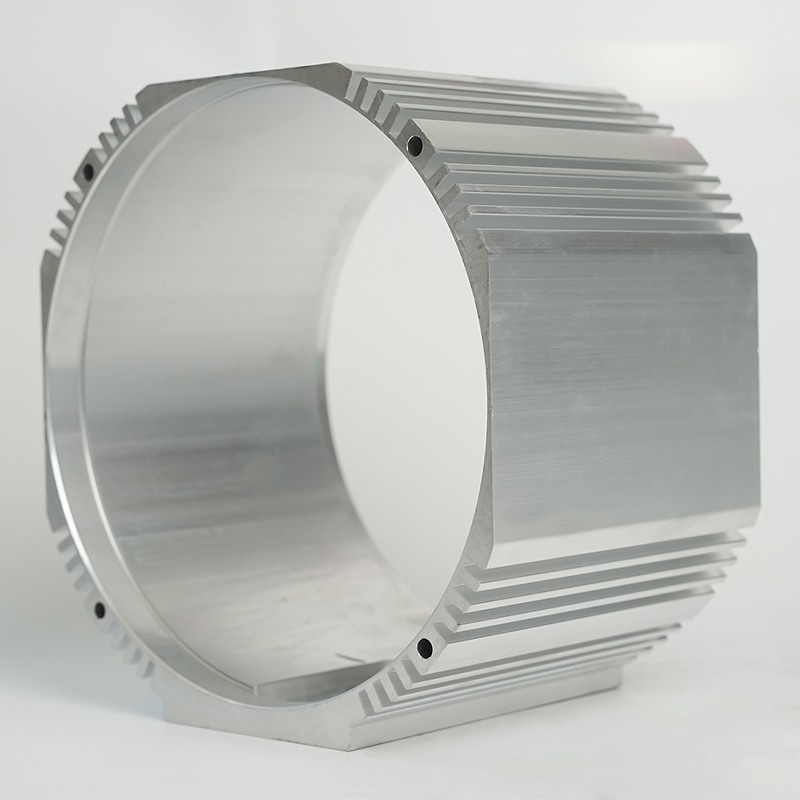

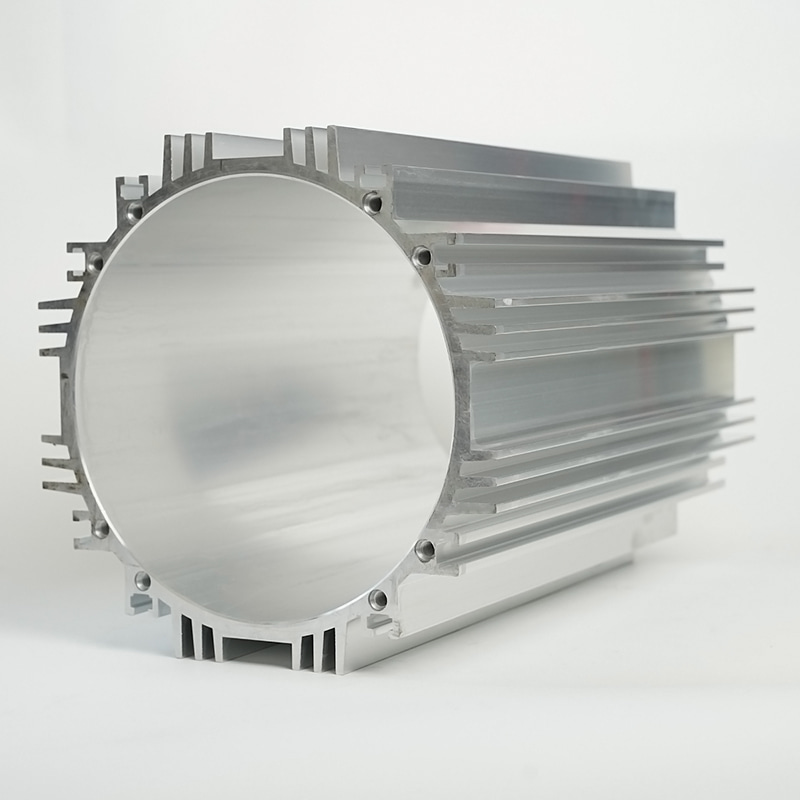

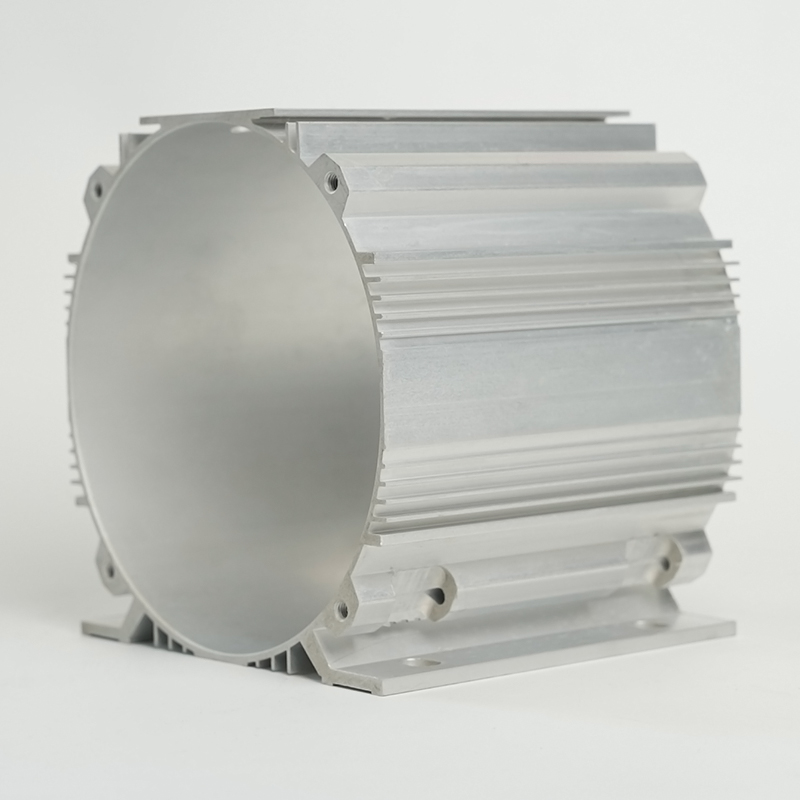

Diseño y material: carcasas de aluminio fundido a presión para refrigeración ESS

El proceso de fabricación y la selección de materiales para el recinto externo son fundamentales para el éxito de todo el sistema de gestión térmica. Los ESS modernos dependen cada vez más de carcasas de aluminio fundido a presión para su refrigeración debido a la combinación única de integridad estructural, bajo peso y alta conductividad térmica que ofrecen las aleaciones de aluminio. La fundición a presión es el método de fabricación preferido porque permite la creación de geometrías complejas (como aletas integradas, canales de flujo interno y funciones de montaje) en una única operación de alta precisión. Este enfoque monolítico elimina la resistencia térmica asociada con los conjuntos atornillados o soldados, lo que garantiza una ruta de transferencia de calor perfecta desde la interfaz de la batería hasta el entorno externo o la placa de refrigeración interna. La estructura resultante es lo suficientemente robusta como para cumplir con estrictos estándares ambientales y de seguridad y, al mismo tiempo, está optimizada para una producción rápida y de gran volumen, lo cual es crucial para controlar el costo de la unidad ESS final.

- Flexibilidad de diseño: la fundición a presión permite a los ingenieros integrar patrones de aletas complejos y canales internos directamente en la carcasa estructural, maximizando el área de superficie para el intercambio de calor.

- Alta repetibilidad: el proceso ofrece tolerancias extremadamente estrictas, lo que garantiza que cada unidad de carcasa proporcione un rendimiento térmico y mecánico constante en todos los lotes de producción en masa.

- Reducción de peso: el aluminio proporciona el mejor equilibrio entre resistencia y peso entre los metales de alta conductividad, minimizando la masa total del contenedor ESS.

Por qué el aluminio domina la fabricación de carcasas de disipadores de calor para almacenamiento de energía

Aluminum alloys, particularly those with high silicon content (e.g., A380, A356), are the industry standard for Energy Storage Heat Sinks Housing due to their excellent machinability and thermal properties. The thermal conductivity of standard aluminum alloys is typically around $150-200\ \text{W/m}\cdot\text{K}$, which is significantly higher than steel or structural plastics. Furthermore, aluminum forms a stable, self-passivating oxide layer upon exposure to air, providing natural corrosion resistance, which is vital for outdoor or humid ESS installations. While copper offers superior thermal conductivity (around $400\ \text{W/m}\cdot\text{K}$), its prohibitive cost, high density, and difficult machining often relegate its use to smaller, highly specialized thermal interface components rather than the entire enclosure. The combination of cost-effectiveness, conductivity, and strength makes aluminum the definitive material for high-performance thermal enclosures.

- Conductividad térmica: la alta tasa de difusión térmica garantiza una rápida eliminación del calor de las celdas de la batería.

- Resistencia a la corrosión: la capa de óxido nativo protege la carcasa del daño ambiental, lo que reduce las necesidades de mantenimiento a largo plazo.

Mecanizado y tratamiento de superficies: mejora de la carcasa de disipación de calor de alto rendimiento para ESS

Para lograr una carcasa de disipación de calor verdaderamente de alto rendimiento para ESS, la unidad de fundición a menudo se somete a tratamientos secundarios. El mecanizado de precisión se utiliza para crear interfaces perfectamente planas para módulos de batería o placas de refrigeración, minimizando la resistencia de contacto, el enemigo térmico de la eficiencia. Luego se aplican tratamientos superficiales, como anodizado o recubrimientos especializados, para mejorar aún más el rendimiento. La anodización aumenta el espesor de la capa de óxido natural, principalmente para resistencia a la corrosión y aislamiento eléctrico. Fundamentalmente para el enfriamiento pasivo, ciertos acabados superficiales, particularmente aquellos que son negros u oscuros, pueden aumentar significativamente la emisividad ($\epsilon$) de la carcasa, maximizando así la pérdida de calor a través de la radiación térmica. Si bien esta ganancia es modesta en comparación con la conducción, cada vatio de calor disipado contribuye a una temperatura de funcionamiento más baja y una vida útil más larga del sistema.

| Tipo de tratamiento | Beneficio primario | Impacto Térmico |

| Mecanizado de precisión | Achieving flatness ($\sim 0.05\ \text{mm}$) | Minimiza la resistencia térmica de contacto |

| Anodizado (Transparente/Color) | Resistencia a la corrosión/abrasión | Proporciona aislamiento eléctrico (aislamiento) |

| Revestimiento/pintura negra | Estética/Emisividad mejorada | Maximiza la disipación de calor a través de la radiación. |

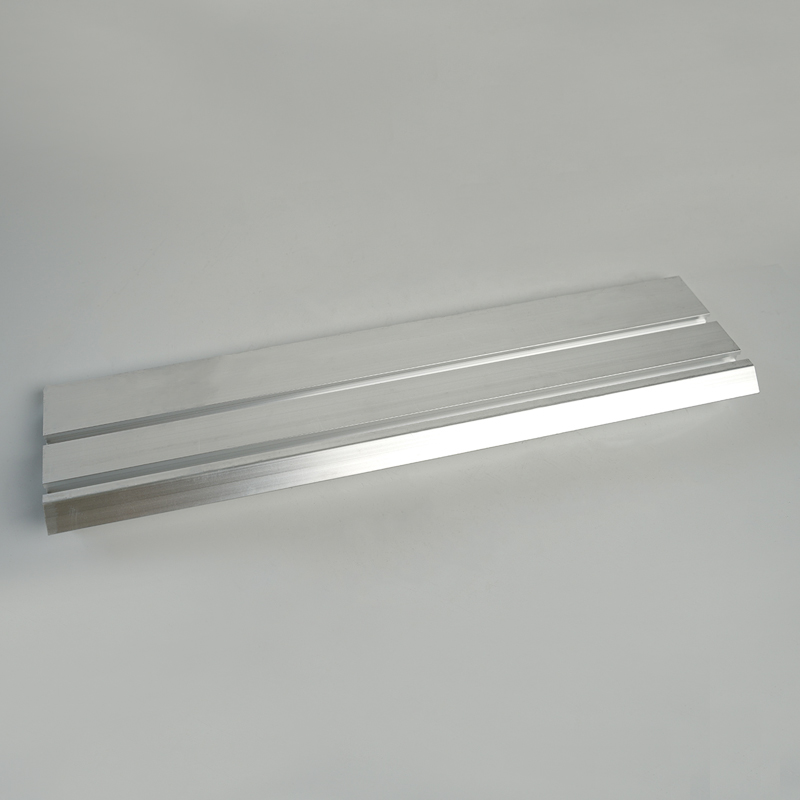

Integración de refrigeración avanzada: optimización de placas de refrigeración líquida para sistemas de almacenamiento de energía

Para implementaciones de ESS de gran escala y de uso público donde se mantienen altas cargas térmicas durante largos períodos, la refrigeración líquida activa se vuelve esencial. Esto se facilita optimizando las placas de refrigeración líquida para sistemas de almacenamiento de energía que normalmente se integran directamente en la base de la carcasa de los disipadores de calor para almacenamiento de energía. Estas placas contienen canales serpentinos a través de los cuales un fluido dieléctrico circulante o una mezcla de agua/glicol elimina el calor de las celdas de la batería por convección. La eficacia de este sistema depende en gran medida del diseño de las propias placas, específicamente de la geometría de los canales de flujo internos. El diseño óptimo garantiza que la velocidad del refrigerante sea suficiente para lograr un alto coeficiente de transferencia de calor sin incurrir en una potencia de bombeo excesiva (caída de presión) o restricciones en la trayectoria del flujo. El objetivo es maximizar el calor extraído por unidad de potencia de bombeo, mejorando así la eficiencia general del sistema (COP o coeficiente de rendimiento) y reduciendo el consumo de energía parásito del propio sistema. Esto a menudo implica el modelado de dinámica de fluidos computacional (CFD) para simular el flujo de calor y los perfiles de presión antes de la fabricación.

- Alta capacidad térmica: Los refrigerantes líquidos tienen una capacidad calorífica específica mucho mayor que el aire, lo que les permite eliminar significativamente más calor por unidad de volumen.

- Temperatura uniforme: los canales de flujo diseñados correctamente logran una uniformidad de temperatura superior en todo el módulo de batería en comparación con los sistemas de aire forzado.

- Miniaturización del sistema: la refrigeración líquida permite un empaquetado más ajustado de las celdas de la batería, lo que aumenta la densidad de energía general de la unidad ESS.

Factores de diseño de la placa: trayectoria del flujo y espesor del material

Dos parámetros críticos para optimizar las placas de refrigeración líquida para sistemas de almacenamiento de energía son el diseño de la ruta de flujo y el espesor del material de la placa que separa el refrigerante de la celda de la batería. Una ruta de flujo bien diseñada (por ejemplo, paralela, serpentina o de múltiples pasos) garantiza una distribución uniforme de la velocidad y la temperatura del refrigerante en toda la superficie. Un flujo demasiado lento conduce a un calentamiento localizado, mientras que un flujo demasiado rápido conduce a una caída de presión alta y un desperdicio de energía. De manera similar, se debe minimizar el espesor del material de la placa para reducir la resistencia térmica entre la fuente de calor (pestaña/parte inferior de la batería) y el disipador de calor (refrigerante). Sin embargo, las placas más delgadas requieren técnicas de fabricación de alta precisión, como la soldadura por fricción y agitación o la soldadura fuerte al vacío, para garantizar la integridad y evitar fugas, un problema de seguridad fundamental. Equilibrar los beneficios térmicos del material delgado con los requisitos mecánicos y el costo de fabricación es clave para el diseño final de la placa.

- Caída de presión: la resistencia al flujo de fluido; una caída de presión más baja requiere menos energía de bomba.

- Área de superficie mojada: maximizar el área de contacto entre el refrigerante y la superficie de la placa mejora la transferencia de calor por convección.

Refrigeración líquida versus refrigeración por aire: métricas de rendimiento

Al seleccionar una estrategia de refrigeración, los diseñadores de ESS comparan el rendimiento superior de la refrigeración líquida con la simplicidad y el menor coste inicial de la refrigeración por aire. La refrigeración líquida destaca por mantener un rango de temperatura más ajustado, lo cual es fundamental para prolongar la vida útil de las celdas de alta potencia. También tiene una capacidad de rechazo de calor mucho mayor, lo que la convierte en la única opción viable para sistemas con altas tasas de C (corriente de carga/descarga en relación con la capacidad). Por el contrario, la refrigeración por aire forzado, aunque simple, adolece de una escasa uniformidad de temperatura y un bajo coeficiente de transferencia de calor, lo que significa que sólo es adecuada para aplicaciones ESS de bajo consumo o ciclo de trabajo bajo. El costo inicial de implementar un circuito de refrigeración líquida, incluidas las placas, las bombas, las mangueras y el colector, es sustancialmente más alto que el de un simple sistema de ventilador, por lo que la decisión depende exclusivamente de las métricas de rendimiento requeridas.

| Métrica | Sistema de refrigeración líquida | Sistema de enfriamiento de aire forzado |

| Coeficiente de transferencia de calor | High (Water $\sim 1000\ \text{W/m}^2\cdot\text{K}$) | Low (Air $\sim 10\ \text{W/m}^2\cdot\text{K}$) |

| Uniformidad de temperatura | Excellent ($\Delta T < 2^\circ\text{C}$ typically) | Fair to Poor ($\Delta T > 5^\circ\text{C}$) |

| Necesidades de mantenimiento | Moderado (revisiones de fluidos, mantenimiento de bombas) | Bajo (limpieza de filtro, reemplazo de ventilador) |

Selección estratégica: elegir una carcasa de almacenamiento de energía rentable con refrigeración integrada

El último desafío para los fabricantes de ESS es ofrecer una carcasa de almacenamiento de energía rentable con refrigeración integrada que no comprometa el rendimiento ni la seguridad. Lograr la rentabilidad es una compensación compleja que va más allá del simple precio unitario de la carcasa de disipadores de calor para almacenamiento de energía. Implica evaluar todo el costo del ciclo de vida, incluida la escalabilidad de fabricación, los posibles costos de garantía asociados con fallas térmicas y los gastos operativos (OpEx) de la carga parásita del sistema de enfriamiento. Por ejemplo, una carcasa de aluminio fundido ligeramente más cara que facilita una refrigeración pasiva superior puede eliminar la necesidad de un sistema de ventilador activo, reduciendo el consumo de energía y los costos de mantenimiento durante una vida útil de 15 años. Este proceso de selección estratégica requiere que los fabricantes se alejen de la fijación de precios simplista de los componentes y adopten un modelo de costo total de propiedad (TCO), donde la eficiencia térmica se cuantifica directamente como un ahorro en el reemplazo de la batería o una ganancia en la capacidad utilizable.

- Optimización de la fabricación: diseñar el gabinete para extrusión o fundición a presión de una sola pasada puede reducir drásticamente el tiempo de procesamiento y el desperdicio de material.

- Estandarización: el uso de perfiles y componentes de disipador de calor estándar siempre que sea posible reduce los costos de herramientas personalizadas y agiliza la cadena de suministro.

Evaluación del costo total de propiedad (TCO) de las carcasas de refrigeración

El análisis del TCO de una carcasa de almacenamiento de energía rentable con refrigeración integrada debe tener en cuenta cuatro elementos financieros clave a lo largo del ciclo de vida del producto. En primer lugar, el gasto de capital inicial (CapEx), que incluye el material y el coste de fabricación de la carcasa y el sistema de refrigeración. En segundo lugar, el Gasto Operativo (OpEx), que cubre la energía consumida por el sistema de refrigeración (bombas, ventiladores, enfriadores) y la mano de obra/piezas de mantenimiento. En tercer lugar, el coste de sustitución de los módulos de batería, que se mitiga directamente mediante una refrigeración eficaz. Por último, la penalización financiera asociada con el tiempo de inactividad o falla del sistema, que se reduce mediante un diseño térmico más confiable. Una carcasa inicial de alta eficiencia, aunque más cara, a menudo dará lugar a un coste total de propiedad más bajo debido a una reducción de los gastos operativos y a una duración de la batería más larga y fiable. Esta perspectiva a largo plazo es vital para asegurar una ventaja competitiva en el mercado de ESS en rápida evolución.

- Vida útil de la batería: un aumento del 10 % en la duración de la batería debido a un enfriamiento superior puede compensar un costo inicial de vivienda significativamente mayor.

- Eficiencia energética: la reducción de la carga parásita del sistema de refrigeración contribuye directamente a que se entregue más energía neta a la red o al cliente.

Tendencias futuras en el diseño de viviendas con disipadores de calor para almacenamiento integrado de energía

el futuro de Calor de almacenamiento de energía Sinks La vivienda avanza hacia componentes altamente integrados y multifuncionales. Anticipamos un cambio hacia una integración perfecta de funciones estructurales, térmicas y eléctricas dentro del recinto. Esto incluye el uso de materiales compuestos avanzados que son estructuralmente robustos y al mismo tiempo ofrecen características térmicas personalizadas, o fabricación aditiva (impresión 3D) para crear estructuras reticulares internas complejas que maximizan el área de superficie de intercambio de calor. Otra tendencia importante es la integración de materiales de cambio de fase (PCM) directamente dentro de la estructura de la vivienda, ofreciendo un amortiguador pasivo y temporal contra picos térmicos a corto plazo. Estas innovaciones tienen como objetivo hacer que el proceso de enfriamiento sea completamente localizado y autónomo, minimizando la dependencia de componentes de enfriamiento activos externos que consumen energía, haciendo así que todo el sistema ESS sea más liviano, más compacto e inherentemente más seguro.

- Integración PCM: utilización de materiales de cambio de fase para absorber el calor durante ciclos rápidos de descarga/carga, retrasando el aumento de temperatura.

- Materiales inteligentes: desarrollo de carcasas con sensores integrados y propiedades térmicas dinámicamente ajustables.

Preguntas frecuentes

¿Cuál es la principal diferencia entre un gabinete estándar y una carcasa de disipador de calor para almacenamiento de energía?

La principal diferencia radica en la función y la composición del material. Un gabinete estándar proporciona protección mecánica y sellado ambiental, pero generalmente está hecho de acero o aluminio de menor calidad con conductividad térmica moderada. Una carcasa de disipador de calor para almacenamiento de energía, por definición, está diseñada para ser un componente térmico activo. Por lo general, se fabrica con aluminio de alta conductividad térmica (a menudo fundido a presión) con características complejas e integradas, como aletas de enfriamiento, nervaduras internas o canales, diseñadas para maximizar la transferencia de calor desde las celdas de la batería. Su diseño se rige por métricas de eficiencia térmica (por ejemplo, vatios por Kelvin), no solo por la resistencia estructural, lo que lo convierte en una parte fundamental de las soluciones de gestión térmica para el almacenamiento de energía en baterías.

¿Cómo afecta la elección de gabinetes de aluminio fundido a presión para el enfriamiento ESS al peso total del sistema?

La elección de gabinetes de aluminio fundido a presión para el enfriamiento ESS proporciona un equilibrio óptimo para el control del peso en sistemas de gran escala. Si bien el aluminio es más denso que el plástico, sus propiedades térmicas y mecánicas superiores permiten que el espesor de la pared se reduzca significativamente en comparación con metales menos conductores como el acero, lo que resulta en una reducción del peso neto. Además, el proceso de fundición a presión permite estructuras complejas de nervaduras y celosías que añaden una inmensa resistencia sin añadir masa innecesaria. Esto es crucial para maximizar la densidad de energía del ESS, ya que cada kilogramo ahorrado en la carcasa se puede dedicar a celdas de batería, lo que lleva a una carcasa de disipación de calor de mayor rendimiento para el ESS en general.

¿Existen ventajas de seguridad inherentes al optimizar las placas de refrigeración líquida para sistemas de almacenamiento de energía?

Sí, existen importantes ventajas de seguridad. Al optimizar las placas de refrigeración líquida para los sistemas de almacenamiento de energía, los ingenieros pueden lograr un control de temperatura mucho más estricto y una uniformidad en todo el paquete de baterías. Esta uniformidad es la principal defensa contra puntos calientes localizados que pueden provocar fugas térmicas, el peligro de seguridad más grave en los sistemas de iones de litio. También se puede diseñar un sistema de refrigeración líquida para aislar los módulos. En caso de un evento térmico interno, el fluido dieléctrico o no inflamable en circulación puede extraer rápidamente calor del grupo de celdas afectado, o el sistema puede aislar y cerrar rápidamente el circuito afectado, lo que limita significativamente el riesgo de propagación y convierte a toda la solución en una carcasa de almacenamiento de energía más rentable con enfriamiento integrado desde el punto de vista de mitigación de riesgos.

English

English Español

Español