Por qué es importante la elección del material de la vivienda

Papel de la carcasa en el rendimiento del motor

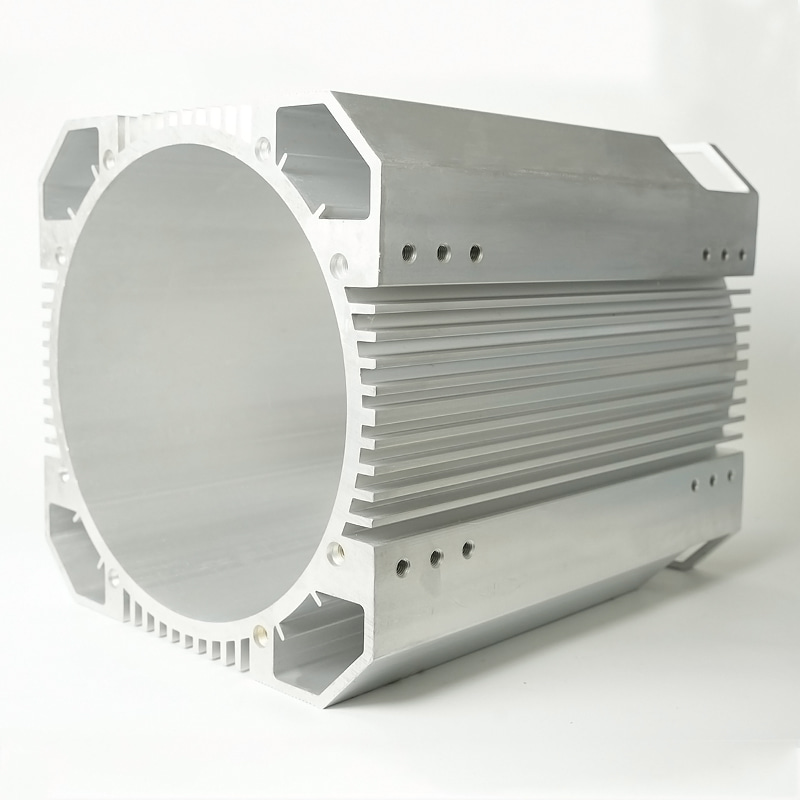

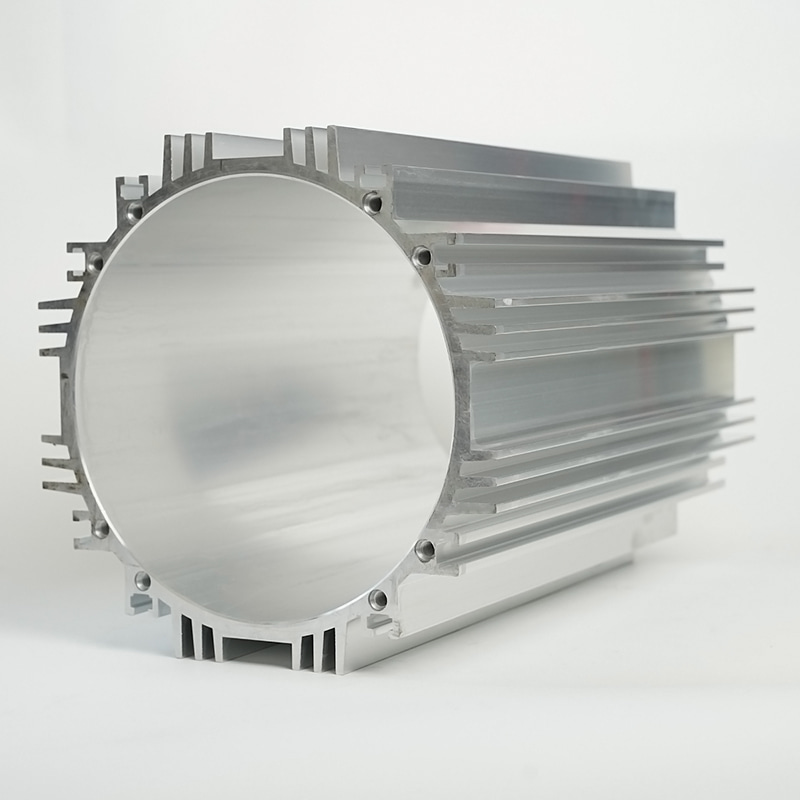

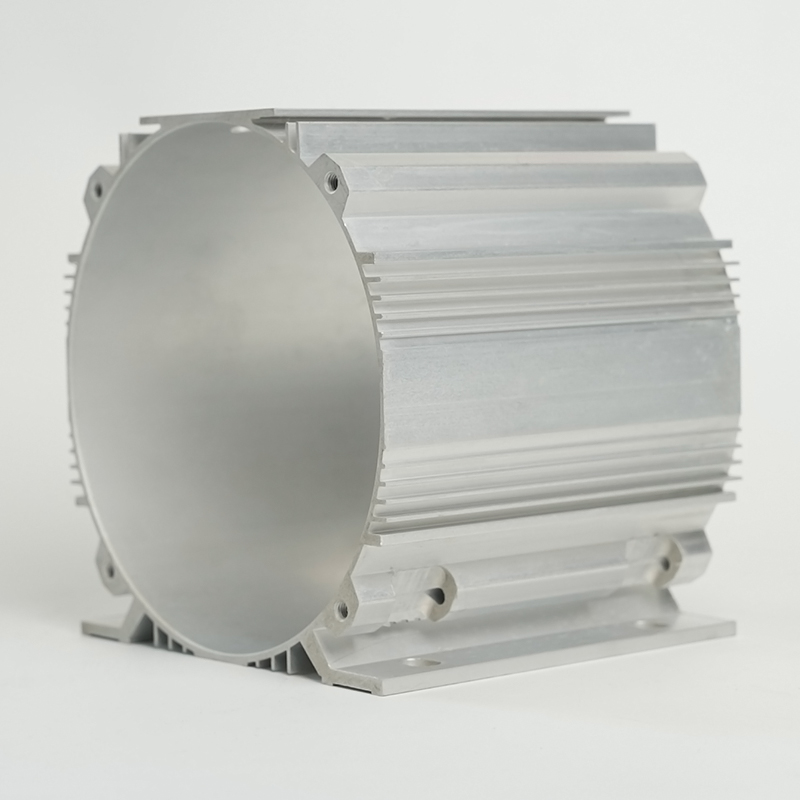

La vivienda de un motor electrico Hace mucho más que simplemente encerrar componentes: proporciona soporte estructural, ayuda con la disipación de calor y protege contra la contaminación ambiental y las vibraciones. Si el material de la carcasa no se elige correctamente, pueden producirse problemas como peso excesivo, mala gestión térmica o fallos relacionados con las vibraciones. Examinemos estos roles clave.

- Estabilidad estructural y alineación estator/rotor.

- Gestión térmica: el material de la carcasa afecta la rapidez con la que se elimina el calor.

- Protección contra el polvo, la humedad y la exposición a productos químicos en operaciones reales.

- Implicaciones de peso y costos de fabricación para el producto final.

Descripción general de las tendencias de materiales en carcasas de motores

Datos recientes de la industria muestran que las aleaciones de aluminio son cada vez más preferidas para aplicaciones de carcasas de motores, especialmente en los sectores de alto rendimiento y automoción. : Al mismo tiempo, el hierro fundido y el acero siguen siendo relevantes para aplicaciones pesadas y sensibles a los costos. Se prevé que el mercado de perfiles de carcasas de motores crezca significativamente, lo que refleja el uso cada vez mayor de motores eléctricos en todas las industrias.

Materialeses clave utilizados en carcasas de motores

Aleaciones de aluminio: ligeras, conductividad térmica

Las carcasas de aleación de aluminio se utilizan ampliamente debido a su baja densidad y alta conductividad térmica. Según los conocimientos de la industria, "la aleación de aluminio es el material preferido para las carcasas de motores modernos... porque ofrece la mejor combinación de peso ligero y alta conductividad térmica".

Hierro fundido: resistencia, amortiguación de vibraciones

El hierro fundido ofrece una rigidez superior y una buena amortiguación de las vibraciones, lo que lo hace adecuado para motores industriales pesados donde las cargas mecánicas y la durabilidad a largo plazo son fundamentales.

Acero y otros materiales: rentabilidad y usos específicos

Las carcasas de acero a menudo se eligen para motores rentables de uso general, donde las demandas de peso y disipación de calor son menos críticas. Están surgiendo otros materiales (por ejemplo, compuestos o resinas termoestables) para aplicaciones ligeras especializadas.

Comparación de opciones de materiales: beneficios y aplicaciones

Beneficios de Beneficios del material de la carcasa del motor de aleación de aluminio

El aluminio ofrece varias ventajas claras para las carcasas de motores orientadas al rendimiento, especialmente en aplicaciones que necesitan un peso reducido y un control térmico mejorado. Estos beneficios incluyen:

- Menor peso total del motor, mejorando la eficiencia y el manejo.

- Mejor disipación del calor, reduciendo el aumento de temperatura en funcionamiento.

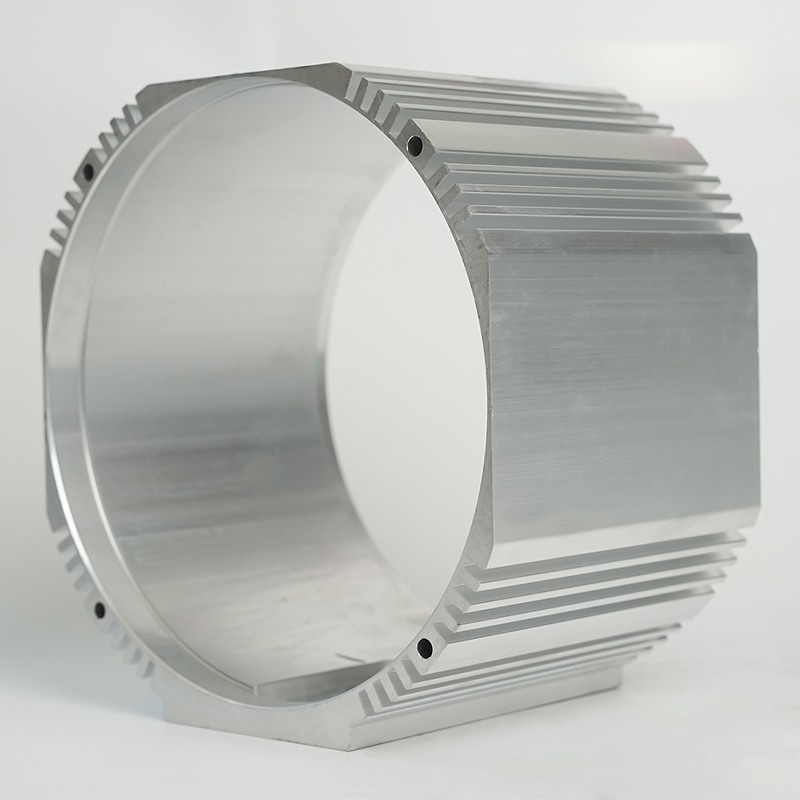

- Opciones de moldeo flexibles (fundición a presión, extrusión) para formas complejas.

Caso de uso para Material de carcasa de motor de hierro fundido para motores industriales.

Para motores industriales de servicio pesado donde la robustez mecánica y la amortiguación de vibraciones son prioridades más que el ahorro de peso, el hierro fundido sigue siendo un fuerte candidato.

cuando elegir material ligero de carcasa de motor para servomotores

En aplicaciones de servomotores y micromotores, minimizar la inercia y la masa es muy importante. Las carcasas livianas ayudan a lograr una respuesta dinámica más rápida y menores pérdidas de rotación.

Centrarse en Comparación de resistencia a la corrosión del material de la carcasa del motor.

La resistencia a la corrosión es un factor vital en entornos operativos hostiles. La comparación de materiales de vivienda sobre esta base resalta las ventajas y desventajas:

| Material | Resistencia a la corrosión | Aplicación típica |

| aleación de aluminio | Bueno (especialmente cuando está anodizado o tratado la superficie) | Bombas de agua, motores de aire acondicionado, servomotores. |

| hierro fundido | Moderado (requiere recubrimientos) | Grandes motores industriales, accionamientos de servicio pesado |

| Acero | Variable (depende del tratamiento) | Motores industriales de uso general. |

Enfoque personalizado: Selección de material de carcasa de motor para micromotores OEM.

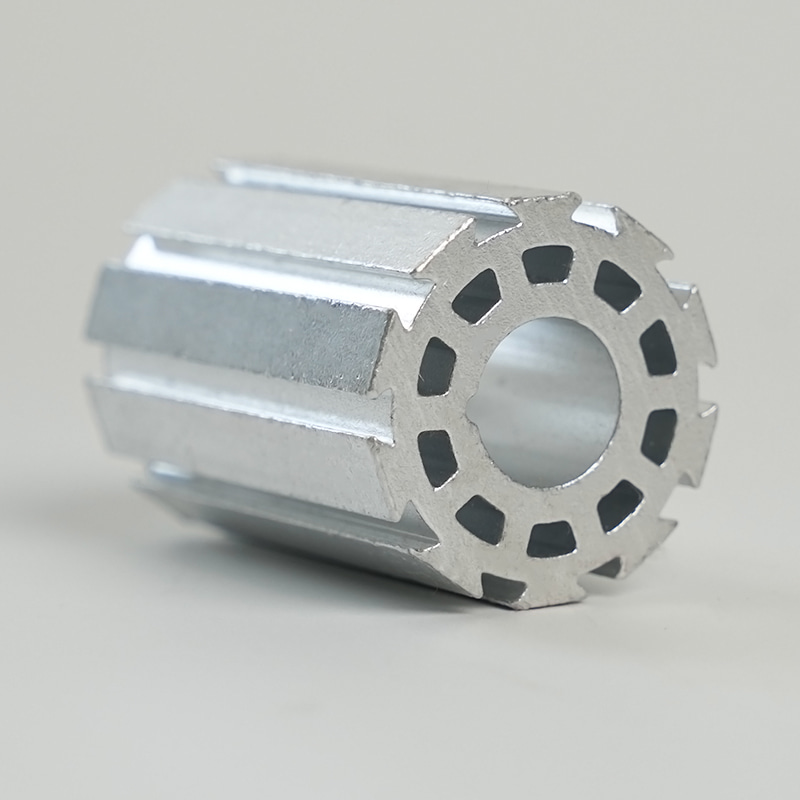

Al seleccionar el material para los micromotores (por ejemplo, diámetros de orificio interior desde 46 mm hasta 260 mm, muchas formas y especificaciones), se deben equilibrar varios factores: costo de herramientas, volumen de producción, versatilidad de las piezas, acabado superficial y rendimiento térmico/estructural.

Consideraciones prácticas para la fabricación y el suministro

Costo del molde, versatilidad y herramientas (contexto de nuestra empresa)

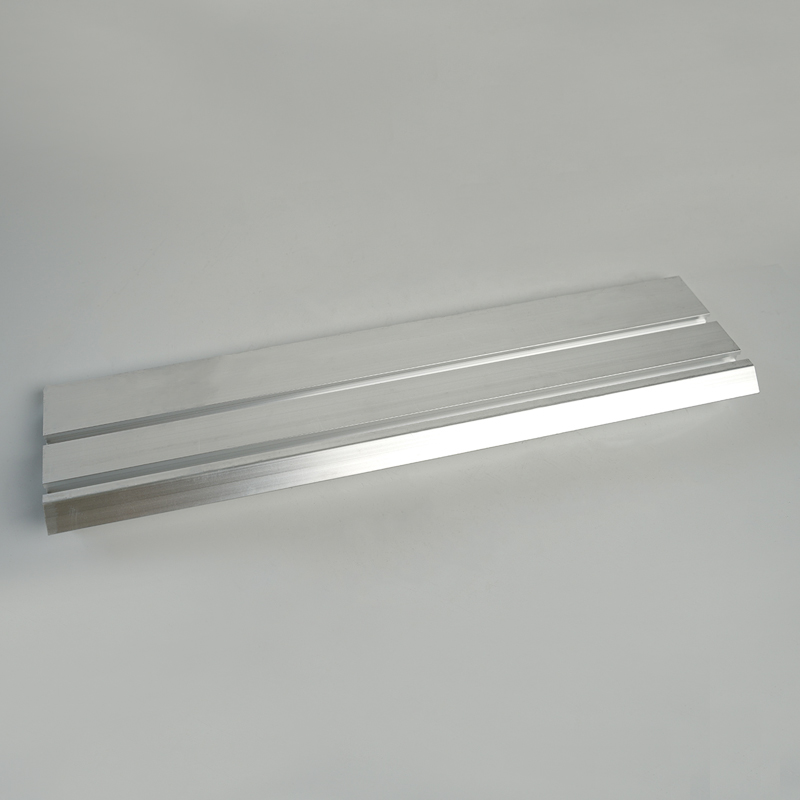

En Fabricación Co., Ltd de piezas de motor Jingjiang Hetai. (fundada en 2007 y ubicada en la ciudad de Shengci, ciudad de Jingjiang), la empresa se especializa en carcasas de motores de aleación de aluminio y productos de aleación de aluminio. Tiene una superficie de 16.000 m², un área de construcción de 11.000 m² y ha formado una producción a gran escala con una producción de clase de hasta 5.000 juegos. Ofrece orificios interiores desde 46 mm hasta 260 mm, con más de 600 moldes para diferentes especificaciones. La ventaja de las carcasas de aleación de aluminio incluye un bajo costo de molde y una gran versatilidad. Según la empresa: "un par de carcasas extensibles de aleación de aluminio pesa sólo aproximadamente una quinta parte de la misma carcasa de hierro fundido, lo que ahorra mano de obra y ahorra tiempo".

Tratamiento de superficies, cumplimiento ambiental, escala de producción.

La empresa también posee calificaciones de tratamiento de superficies para anodizado y electroforesis, y permisos de protección ambiental y aguas residuales. Las carcasas de aleación de aluminio se utilizan ampliamente en motores reductores, motores de máquinas de coser, motores de bombas de agua, motores de aire acondicionado, servomotores, motores de elevación, motores de automóviles y otras fábricas de motores microespeciales. Esta amplitud de aplicaciones subraya la importancia de hacer coincidir el material de la vivienda con el medio ambiente, el volumen de producción y la estructura de costos.

¿Por qué elegir Jingjiang Hetai Motor Parts Manufacturing Co., Ltd.?

Perfil y capacidades de la empresa

Establecido en 2007, Jingjiang Hetai Motor Parts Manufacturing Co., Ltd . es una unidad de producción profesional para carcasas de motores de aleación de aluminio y productos de aleación de aluminio. Ubicada en la ciudad de Shengci, ciudad de Jingjiang, la empresa cubre 16.000 m² y un área de construcción de 11.000 m², con una producción de hasta 5.000 juegos.

Ventajas de nuestras carcasas de aleación de aluminio y capacidad de producción

- El orificio interior varía de 46 mm a 260 mm; Más de 600 moldes admiten diversas formas y especificaciones.

- Gran versatilidad: por ejemplo, un par de carcasas extensibles de aleación de aluminio pesa aproximadamente una quinta parte que la misma carcasa de hierro fundido.

- Capacidades de tratamiento de superficies: las calificaciones independientes de oxidación y electroforesis, la protección ambiental y los permisos de aguas residuales garantizan la calidad y el cumplimiento.

- Aplicaciones en múltiples tipos de motores: reductores, máquinas de coser, bombas de agua, aire acondicionado, servomotores, elevadores, automotrices y micromotores especiales.

- Certificado por el sistema de gestión de calidad ISO9001, que enfatiza el compromiso de la empresa con el desarrollo de "calidad, basado en la integridad" y la estrategia de marketing de "beneficio mutuo, el cliente primero".

Conclusión: elegir el material correcto para la carcasa de su motor

Seleccionar el material óptimo para su carcasa del motor depende de equilibrar los requisitos de rendimiento (como peso, gestión térmica, resistencia a la corrosión, amortiguación de vibraciones) con el costo, las herramientas y el volumen de producción. Para muchas aplicaciones actuales, elegir una carcasa de aleación de aluminio ofrece ventajas convincentes: ligereza, rápida disipación del calor y versatilidad de herramientas. Mientras tanto, el hierro fundido y el acero siguen siendo fuertes para contextos de trabajo pesado o sensibles a los costos.

Al asociarse con un proveedor capaz como Jingjiang Hetai, que ofrece alta versatilidad, buen servicio y amplia experiencia en carcasas de motores de aleación de aluminio, puede garantizar que la carcasa cumpla con las demandas de rendimiento y fabricación.

Preguntas frecuentes

- 1. ¿Cuál es el mejor material para la carcasa de un motor eléctrico?

- El mejor material depende de la aplicación específica: para un peso ligero y un alto rendimiento, generalmente se prefiere la aleación de aluminio; Para una mayor durabilidad, puede preferirse el hierro fundido.

- 2. ¿Cómo comparo la resistencia a la corrosión entre los materiales de la carcasa del motor?

- Usted compara las propiedades de los materiales (p. ej., aluminio, hierro fundido y acero), tratamientos de superficie (anodizado, revestimientos) y entorno de uso; consulte nuestra tabla comparativa anterior.

- 3. ¿Puede el material de la carcasa del motor de aleación de aluminio soportar entornos de alta vibración?

- Sí, las aleaciones de aluminio se pueden diseñar con nervaduras, espesores de pared y acabados apropiados para garantizar una amortiguación suficiente de las vibraciones, pero el hierro fundido aún conserva ventajas en cargas pesadas o con impactos muy elevados.

- 4. ¿Qué importancia tienen el costo de las herramientas y la versatilidad del molde al seleccionar el material de la carcasa?

- Muy importante. Los materiales y procesos de fabricación (fundición a presión, extrusión, mecanizado) afectan el costo del molde, el tiempo de entrega y la versatilidad. Por ejemplo, las carcasas de aleación de aluminio a menudo permiten menores costos de molde y ajustes de forma más flexibles.

- 5. ¿Qué tratamientos superficiales debo considerar para los materiales de la carcasa del motor?

- Los tratamientos comunes incluyen anodizado o electroforesis para aluminio, recubrimientos o pintura para hierro fundido/acero, y garantizar el cumplimiento ambiental (por ejemplo, permisos de emisiones y aguas residuales) en la fabricación.

English

English Español

Español