Comprensión de la carcasa del motor en aplicaciones de montacargas

el carcasa del motor Sirve como capa protectora y base estructural para los motores eléctricos que accionan los sistemas de accionamiento de montacargas. Este componente crítico afecta directamente el rendimiento, la durabilidad y el costo total de propiedad. Dos métodos de fabricación principales dominan la industria: fundición y extrusión. Cada enfoque ofrece distintas ventajas y limitaciones que afectan el rendimiento de los montacargas en diversos entornos operativos, desde almacenes refrigerados hasta instalaciones de fabricación de servicio pesado.

Cinco consideraciones clave para la selección de la carcasa del motor del montacargas

Al evaluar las opciones de carcasas de motores para aplicaciones de montacargas, varios factores técnicos exigen un análisis cuidadoso. Las siguientes palabras clave de cola larga representan inquietudes específicas que los gerentes de mantenimiento y los especificadores de equipos investigan con frecuencia al tomar decisiones de adquisición. Comprender estos conceptos ayuda a las partes interesadas a seleccionar el tipo de vivienda óptimo para sus requisitos operativos y condiciones ambientales particulares.

Factores críticos en el desempeño de la vivienda

else five research phrases reflect real-world information needs regarding forklift motor housing:

- Beneficios de la carcasa del motor de aluminio extruido para carretillas elevadoras

- Gestión térmica en carcasas de motores de carretillas elevadoras.

- Comparación de costos de carretilla elevadora con carcasa de motor extruida y fundida

- Durabilidad de la carcasa del motor extruida en entornos de almacén.

- Reducción de peso con componentes de carretilla elevadora de aluminio extruido.

Procesos de fabricación: carcasas de motor fundidas o extruidas

el fundamental differences between cast and extruded motor housings begin with their manufacturing methodologies, which directly influence their structural characteristics, material properties, and performance capabilities in forklift applications.

Proceso de fundición para carcasas de motores

Las carcasas de motores fundidas se crean vertiendo aluminio fundido en moldes preformados, donde se solidifica y adopta la forma deseada. Este proceso permite geometrías complejas y estructuras internas intrincadas que podrían ser difíciles de lograr mediante otros métodos. El enfoque de fundición generalmente implica varias fases distintas que determinan colectivamente la calidad y las características de rendimiento del producto final.

Etapas claves en la fundición de viviendas

- Creación de patrones: Fabricación de un patrón preciso que define la forma externa de la carcasa.

- Preparación del molde: creación de la arena o molde permanente que recibirá el metal fundido.

- Fusión y vertido: calentar aluminio hasta su estado líquido y verterlo con cuidado en la cavidad del molde.

- Solidificación y enfriamiento: permitir que el metal se solidifique gradualmente mientras se controlan las velocidades de enfriamiento para minimizar las tensiones internas.

- Operaciones de acabado: eliminación del exceso de material, mecanizado de superficies críticas y aplicación de revestimientos protectores.

Proceso de extrusión para carcasas de motores

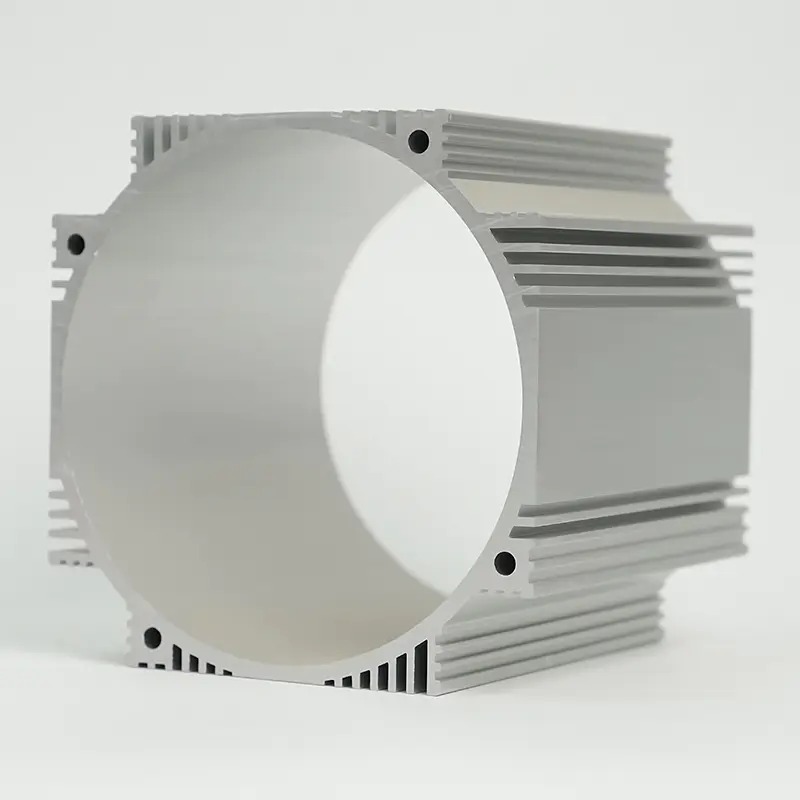

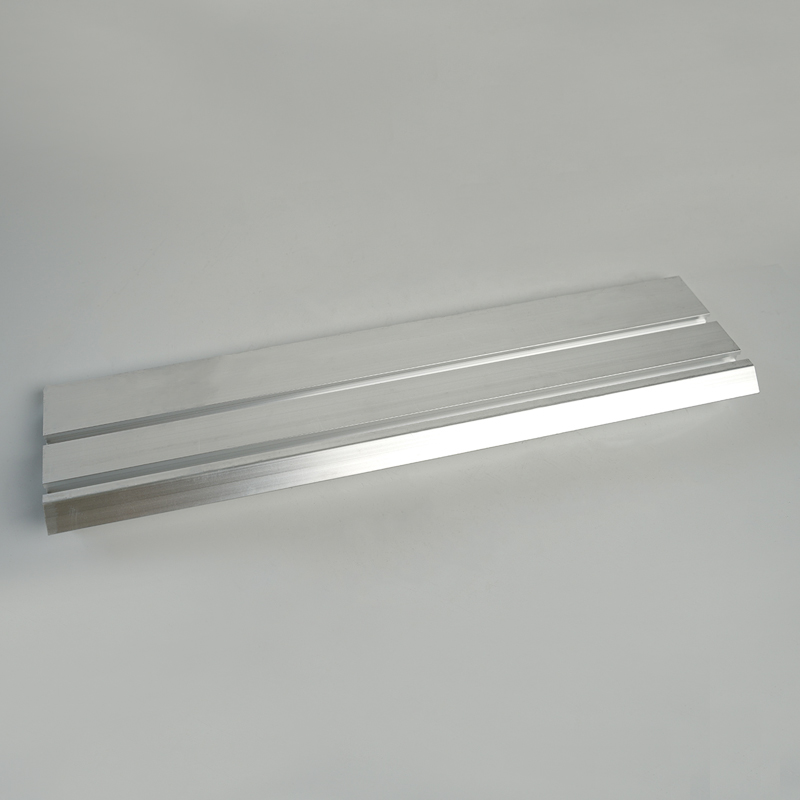

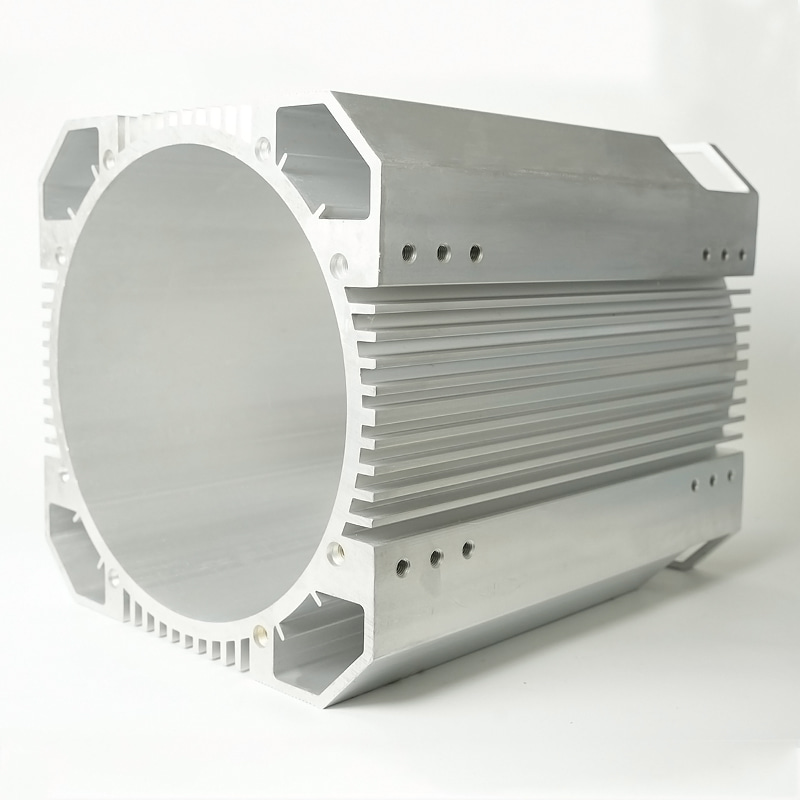

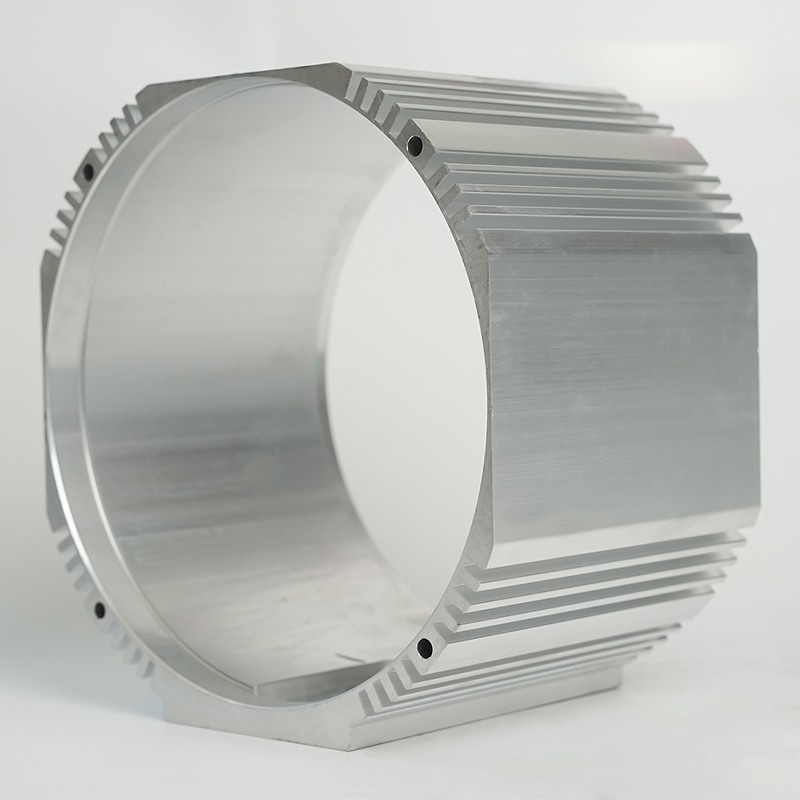

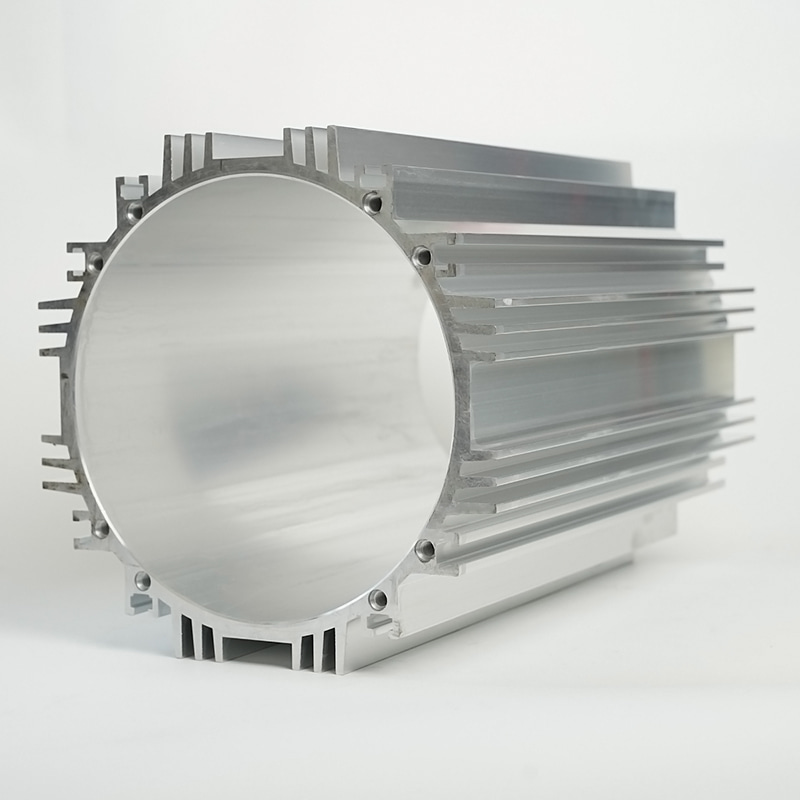

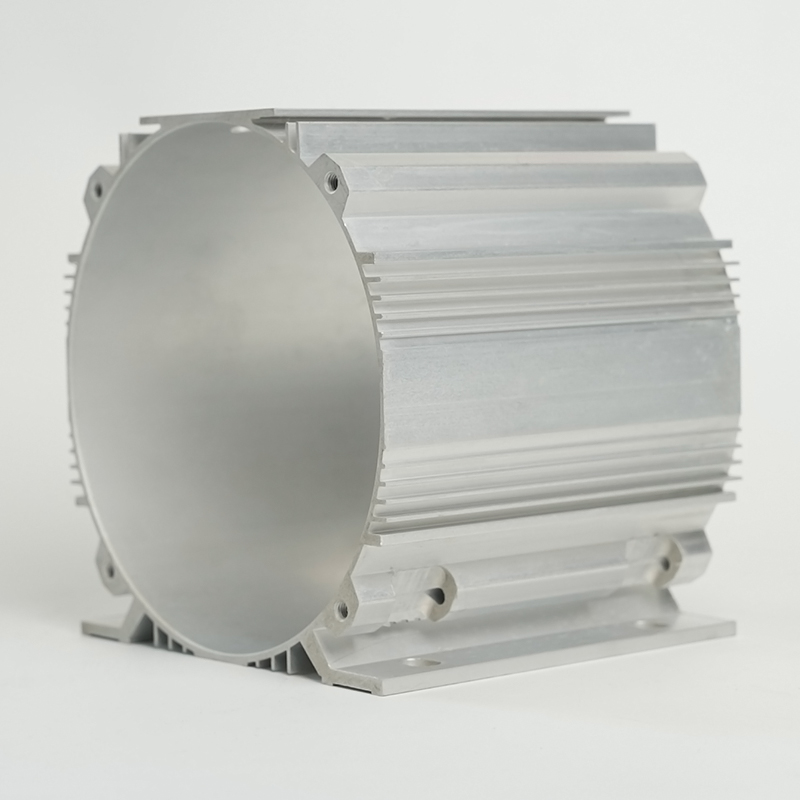

Las carcasas de motores extruidas se forman forzando palanquillas de aluminio calentadas a través de un troquel moldeado para crear perfiles continuos con secciones transversales consistentes. Este método de fabricación produce carcasas con una estructura de grano superior y propiedades mecánicas alineadas con la dirección de extrusión. El proceso es particularmente adecuado para crear el Beneficios de la carcasa del motor de aluminio extruido para carretillas elevadoras , incluidas excelentes capacidades de transferencia térmica y espesor de pared constante.

Etapas clave en la extrusión de viviendas

- Calentamiento de palanquilla: elevar los cilindros de aluminio a temperaturas precisas que los hagan flexibles pero no fundidos.

- Extrusión a través del troquel: forzar el tocho calentado a través de un troquel diseñado a medida utilizando una inmensa presión hidráulica

- Templado y enfriamiento: enfriamiento rápido del perfil extruido para preservar sus propiedades mecánicas.

- Estiramiento y enderezamiento: aplicar tensión para alinear la estructura del grano y eliminar la distorsión.

- Corte y envejecimiento: seccionar el perfil continuo a medida y tratar térmicamente para lograr el temple deseado

Comparación de características de rendimiento

Al seleccionar entre carcasas de motor fundidas y extruidas para aplicaciones de montacargas, es esencial comprender su rendimiento en todos los parámetros operativos clave. La siguiente comparación examina cómo se desempeña cada tipo de vivienda en áreas críticas que afectan la funcionalidad y confiabilidad del montacargas.

Integridad estructural y durabilidad

el structural performance of motor housings directly affects their ability to withstand the mechanical stresses encountered in forklift operations. Cast housings typically offer isotropic properties with similar strength characteristics in all directions, making them suitable for applications with complex loading patterns. However, the casting process can introduce potential weaknesses that affect the overall Durabilidad de la carcasa del motor extruida en entornos de almacén. y otras aplicaciones exigentes.

Factores de durabilidad en entornos industriales

- Resistencia al impacto: las carcasas fundidas generalmente resisten mejor los impactos directos debido a sus secciones típicamente más gruesas y a la ausencia de costuras.

- Resistencia a la fatiga: las carcasas extruidas demuestran una resistencia superior a las cargas cíclicas debido a su estructura de grano continuo.

- Amortiguación de vibraciones: los materiales fundidos absorben naturalmente la energía vibratoria de manera más efectiva, lo que potencialmente extiende la vida útil de los componentes.

- Tolerancia al daño: los perfiles extruidos mantienen la integridad mejor cuando se produce daño en la superficie, con menos propensión a la propagación de grietas.

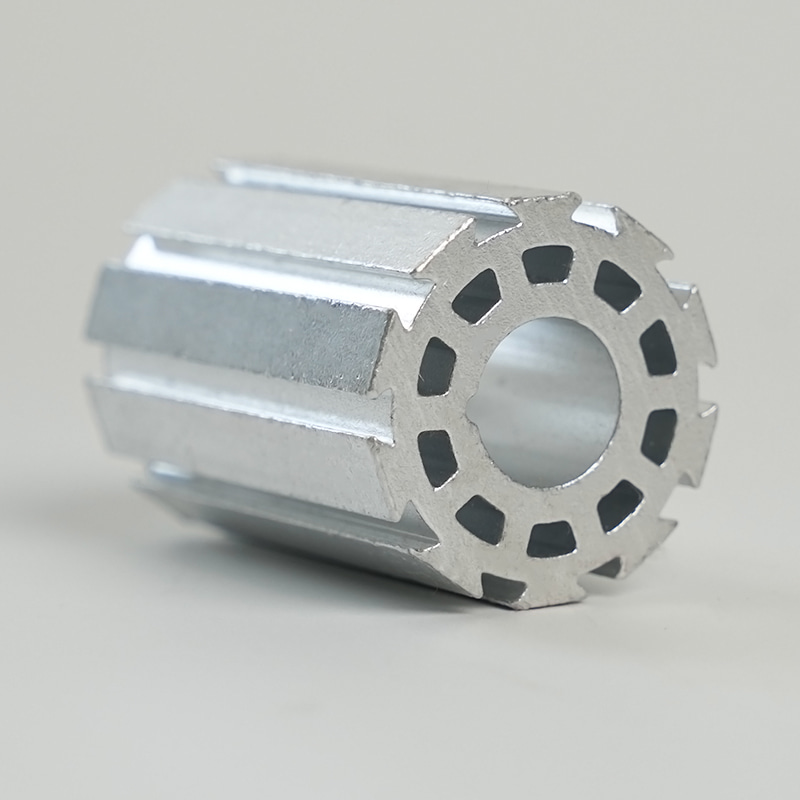

elrmal Management Capabilities

La disipación de calor efectiva es crucial para mantener la eficiencia del motor y prevenir fallas prematuras en aplicaciones de montacargas. Las distintas estructuras materiales de las carcasas de fundición y extrusión influyen significativamente en su rendimiento térmico. adecuado Gestión térmica en carcasas de motores de carretillas elevadoras. Garantiza un funcionamiento constante durante ciclos de trabajo intensivos y prolonga la vida útil de los componentes eléctricos.

Mecanismos de transferencia de calor

- Transferencia de calor conductiva: el aluminio extruido generalmente exhibe aproximadamente entre un 15 y un 20 % más de conductividad térmica debido a su estructura de grano más densa.

- Optimización del área de superficie: los perfiles extruidos permiten aletas de enfriamiento integradas que aumentan el área de superficie efectiva para la disipación de calor.

- Eficiencia de la interfaz: las superficies internas más suaves de las carcasas extruidas mejoran el contacto con los componentes del motor, mejorando la transferencia de calor.

- Uniformidad de temperatura: las carcasas extruidas mantienen una distribución de temperatura más consistente, lo que reduce las concentraciones de tensión térmica.

Consideraciones económicas en la selección de vivienda

el financial implications of choosing between cast and extruded motor housings extend far beyond initial purchase price. A comprehensive Comparación de costos de carretilla elevadora con carcasa de motor extruida y fundida debe tener en cuenta los gastos de fabricación, la eficiencia operativa, los requisitos de mantenimiento y los costos totales del ciclo de vida para proporcionar una guía significativa para las decisiones de adquisición.

Costos iniciales de adquisición

el upfront investment required for each housing type varies significantly based on production volumes, material specifications, and design complexity. These cost differences stem from fundamentally different manufacturing approaches and tooling requirements that influence per-unit pricing structures.

| Factor de costo | Carcasa fundida | Vivienda extruida |

|---|---|---|

| Inversión en herramientas | Altos costes iniciales de herramientas, especialmente para geometrías complejas | Costos moderados de matrices, con cambios más simples para iteraciones de diseño. |

| Producción de bajo volumen | Mayor costo por unidad debido a gastos de patrones y moldes | Más rentable para prototipos y producción de lotes pequeños |

| Producción de alto volumen | Menor costo por unidad en cantidades muy altas | Precios unitarios consistentes en todos los volúmenes de producción. |

| Utilización de materiales | Importante desperdicio de material en sistemas de compuertas y elevadores | Alta eficiencia de materiales con mínima generación de desechos |

Economía operativa y del ciclo de vida

Más allá de la adquisición inicial, el impacto económico de la selección de viviendas se manifiesta a través de la eficiencia operativa, la frecuencia del mantenimiento y la vida útil. Estos factores a menudo superan las diferencias de costos iniciales cuando se evalúan durante la vida útil típica de los montacargas industriales, que frecuentemente excede los diez años en aplicaciones exigentes.

Consideraciones financieras a largo plazo

- Consumo de energía: el Reducción de peso con componentes de carretilla elevadora de aluminio extruido. se traduce directamente en menores requisitos de energía, particularmente en montacargas eléctricos

- Intervalos de mantenimiento: las carcasas extruidas generalmente requieren un mantenimiento menos frecuente debido a su resistencia a la corrosión y consistencia estructural superiores.

- Frecuencia de reemplazo: Las carcasas fundidas pueden necesitar un reemplazo más frecuente en ambientes corrosivos a menos que estén especialmente recubiertas.

- Costos del tiempo de inactividad: la rápida capacidad de reemplazo de los sistemas de carcasas extruidas puede reducir significativamente las interrupciones operativas.

Recomendaciones específicas de la aplicación

Seleccionar la tecnología óptima de carcasa de motor requiere hacer coincidir las características de la carcasa con requisitos operativos, condiciones ambientales y expectativas de rendimiento específicos. Ni la fundición ni la extrusión representan una solución universalmente superior; en cambio, cada uno sobresale en aplicaciones particulares dentro del ecosistema de montacargas.

Ambientes que favorecen las carcasas fundidas

Las carcasas de motores fundidas demuestran ventajas particulares en aplicaciones donde las geometrías complejas, la resistencia al impacto y la amortiguación de vibraciones superan las consideraciones de peso, eficiencia térmica y resistencia a la corrosión. Estos entornos suelen implicar tensiones mecánicas irregulares y una exposición limitada a elementos corrosivos.

Aplicaciones ideales para soluciones de fundición

- Operaciones al aire libre: donde la exposición al clima y los impactos incidentales son preocupaciones comunes

- Aplicaciones de servicio pesado: que involucran patrones de carga irregulares y cargas de impacto significativas

- Configuraciones personalizadas: requieren estructuras internas complejas o funciones de montaje integradas

- Producción de alto volumen sensible a los costos: cuando las cantidades de producción justifican inversiones sustanciales en herramientas

Entornos que favorecen las carcasas extruidas

Las carcasas de motor extruidas ofrecen un rendimiento superior en aplicaciones que priorizan la gestión térmica, la eficiencia del peso, la resistencia a la corrosión y las propiedades mecánicas consistentes. lo inherente Beneficios de la carcasa del motor de aluminio extruido para carretillas elevadoras se vuelven particularmente valiosos en entornos controlados donde la eficiencia operativa y el rendimiento predecible son primordiales.

Aplicaciones ideales para soluciones extruidas

- Carretillas elevadoras eléctricas: dónde Reducción de peso con componentes de carretilla elevadora de aluminio extruido. extiende directamente la vida útil de la batería y la capacidad de elevación

- Ambientes sensibles a la temperatura: incluidos almacenes refrigerados e instalaciones de procesamiento de alimentos

- Atmósferas corrosivas: como plantas químicas, terminales marítimas e instalaciones de procesamiento de alimentos donde el Durabilidad de la carcasa del motor extruida en entornos de almacén. con mucha humedad resulta ventajoso

- Aplicaciones de ciclo alto: exigen rendimiento térmico constante y confiabilidad durante el funcionamiento continuo

Tendencias futuras en la tecnología de carcasas de motores para montacargas

el evolution of carcasa del motor El diseño y la fabricación continúan avanzando, y tanto las tecnologías de fundición como de extrusión se benefician de las innovaciones en la ciencia de los materiales, las técnicas de producción y las metodologías de diseño. Comprender estas tendencias emergentes ayuda a los especificadores de equipos a anticipar desarrollos futuros que pueden influir en sus decisiones de selección de vivienda.

Técnicas de fabricación avanzadas

Ambos métodos de fabricación tradicionales están experimentando importantes transformaciones tecnológicas que mejoran sus capacidades y perfiles económicos. Estos avances abordan las limitaciones históricas al tiempo que amplían la gama de rendimiento de las carcasas de motores de montacargas en aplicaciones cada vez más exigentes.

Innovaciones de producción emergentes

- Fabricación híbrida: combinación de fundición para funciones complejas con extrusión para un rendimiento térmico y estructural óptimo

- Aleaciones avanzadas: nuevas formulaciones de aluminio que ofrecen mejores relaciones resistencia-peso y resistencia a la corrosión.

- Extrusión de precisión: tolerancias más estrictas que reducen los requisitos de mecanizado y mejoran la integración de componentes

- Diseño basado en simulación: modelado avanzado que optimiza la geometría de la carcasa para requisitos operativos específicos

Consideraciones de sostenibilidad

Los factores ambientales influyen cada vez más en la selección de viviendas para automóviles a medida que las empresas implementan iniciativas integrales de sostenibilidad. Tanto los procesos de fundición como de extrusión han evolucionado para abordar las preocupaciones medioambientales y, al mismo tiempo, ofrecer las características de rendimiento necesarias para las aplicaciones modernas de montacargas.

Factores de impacto ambiental

- Reciclaje de materiales: la reciclabilidad inherente del aluminio beneficia a ambos procesos, aunque la extrusión generalmente genera menos desechos.

- Consumo de energía: la extrusión generalmente requiere menos energía por unidad producida, especialmente en producción de volumen medio.

- Control de Emisiones: Ambos procesos han implementado sistemas avanzados para minimizar el impacto ambiental.

- Evaluación del ciclo de vida: Evaluación integral del impacto ambiental desde la materia prima hasta el reciclaje al final de su vida útil

English

English Español

Español