En el exigente mundo de la manipulación de materiales y la maquinaria industrial, el rendimiento y la confiabilidad de los componentes principales son primordiales. El motor, como corazón de una carretilla elevadora, requiere una protección sólida y una gestión térmica eficiente para garantizar la longevidad y una potencia de salida constante. Aquí es donde el carcasa del motor extruida carretilla elevadora juega un papel crítico. A diferencia de los métodos de fundición tradicionales, la extrusión ofrece un conjunto único de ventajas para crear carcasas protectoras para motores duraderas, livianas y altamente eficientes. Esta guía completa profundiza en los detalles de las carcasas de aluminio extruido, sus beneficios para aplicaciones de montacargas y consideraciones clave para la selección, aprovechando la experiencia de fabricantes especializados como Jingjiang Hetai Motor Parts Manufacturing Co., Ltd.

Comprensión de la carcasa del motor extruido de la carretilla elevadora

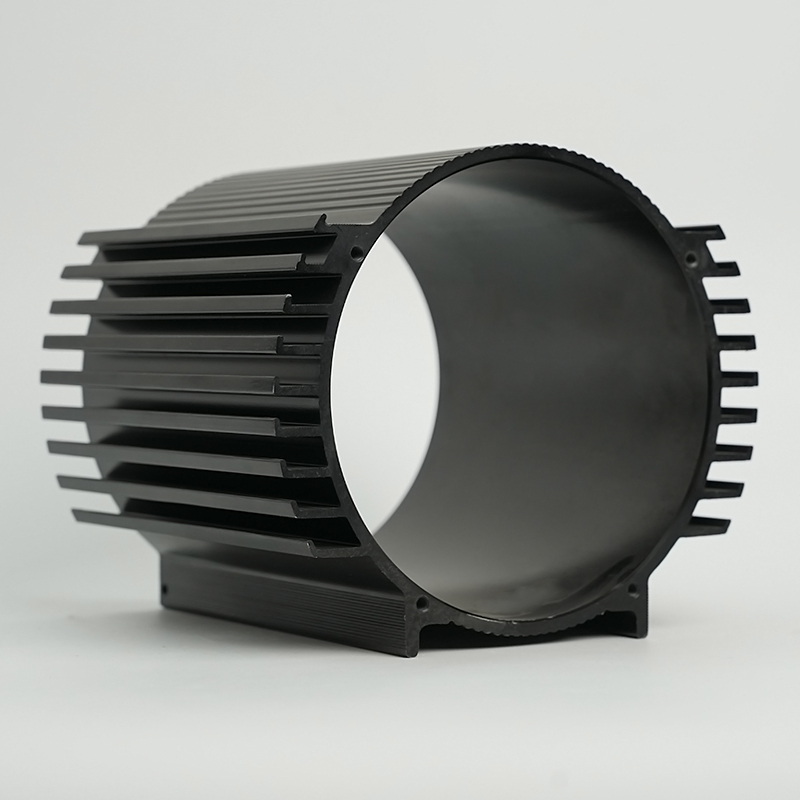

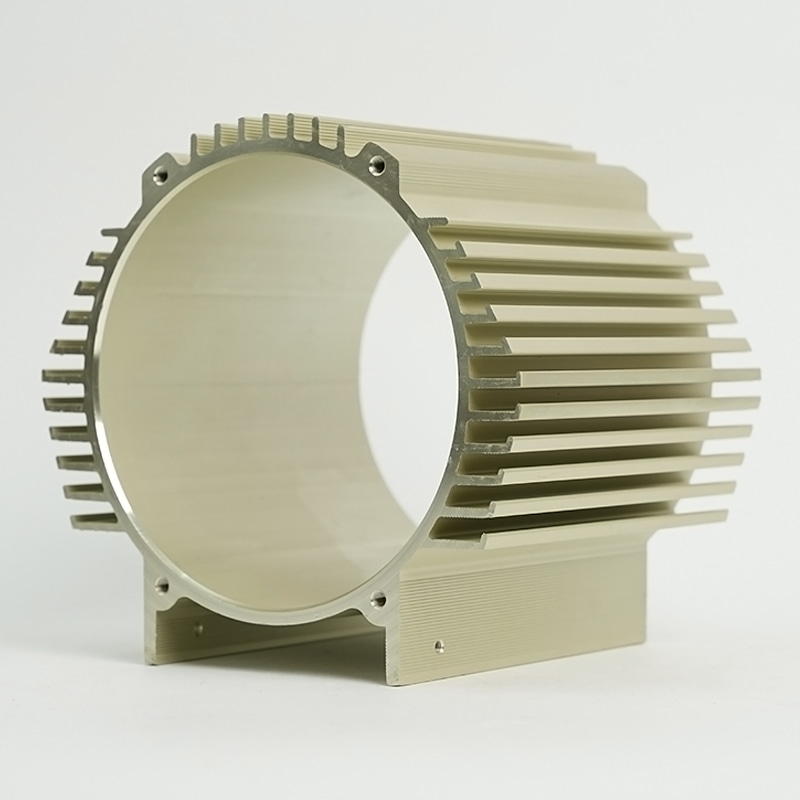

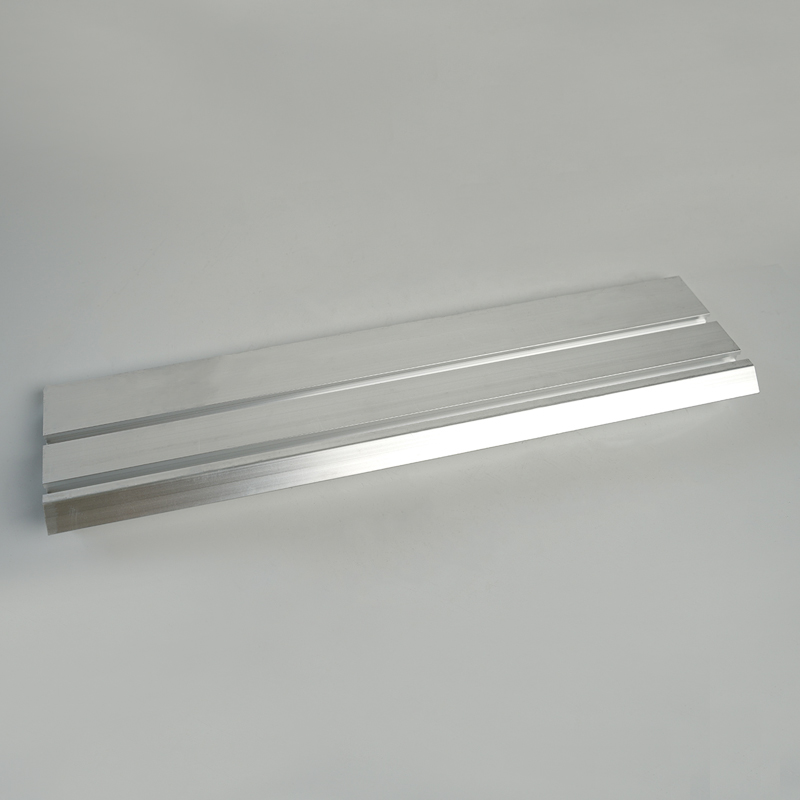

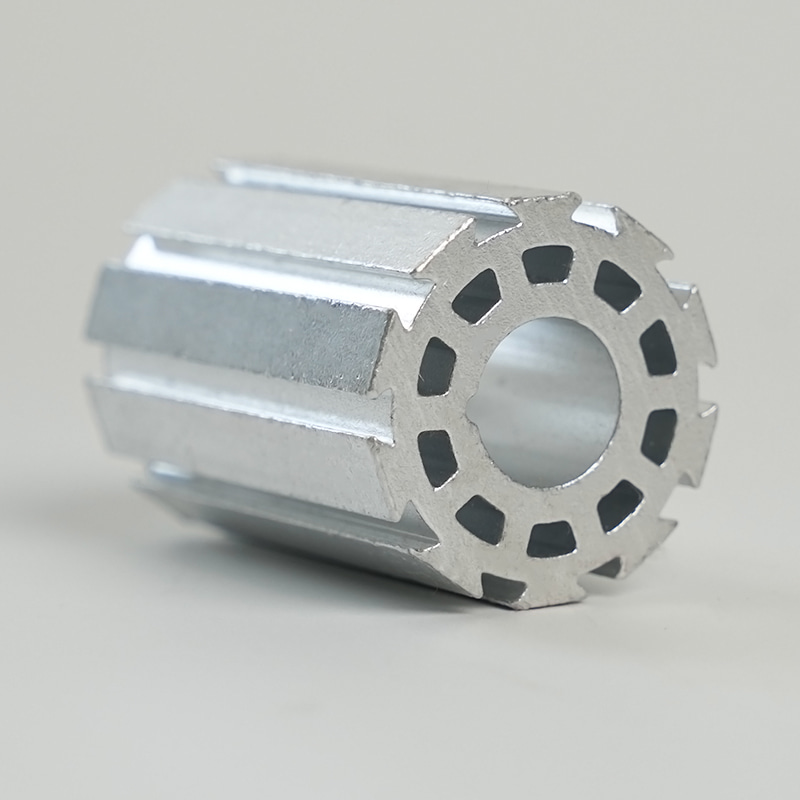

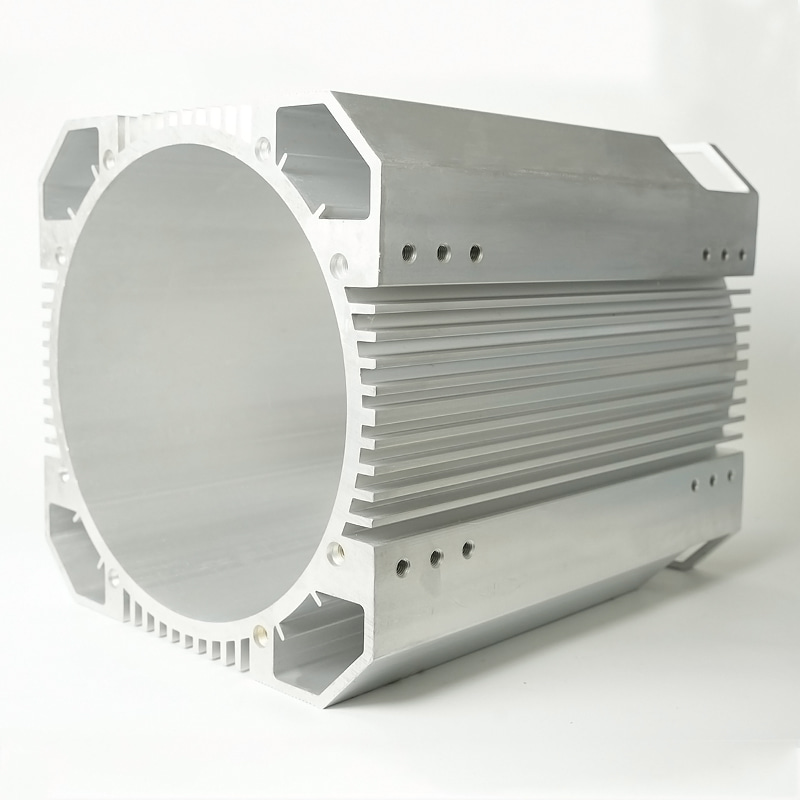

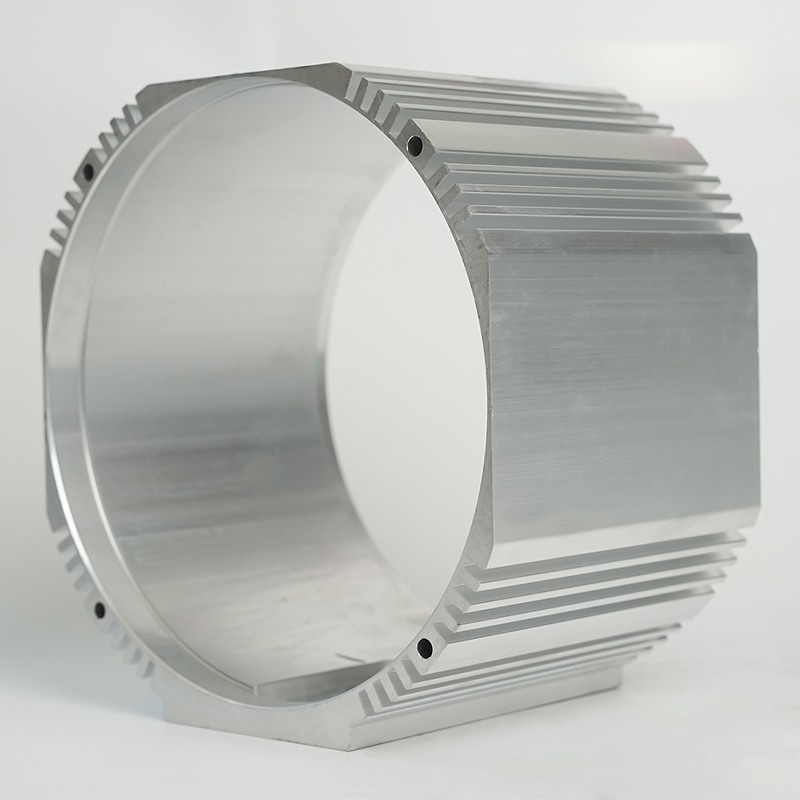

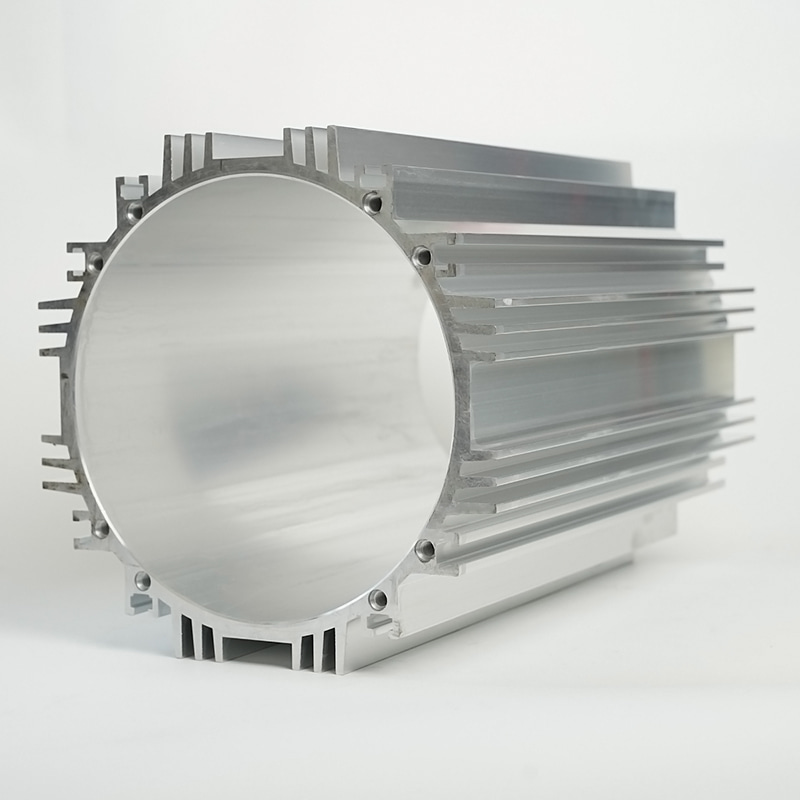

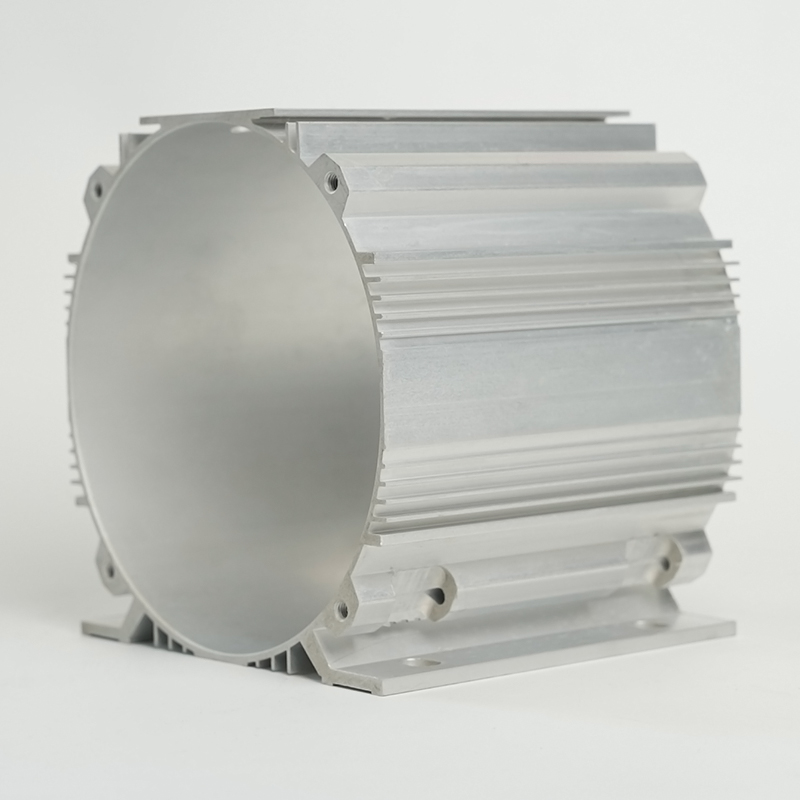

Una carcasa de motor extruida se elabora con precisión forzando una aleación de aluminio calentada a través de un troquel moldeado para crear un perfil continuo. Este proceso de fabricación permite la producción de tubos sin costura de alta resistencia con geometrías de sección transversal complejas adaptadas a diseños de motores específicos. Para los montacargas, estas carcasas deben resistir vibraciones, impactos y condiciones ambientales adversas al mismo tiempo que disipan eficazmente el calor generado por el motor.

Características clave de las carcasas de aluminio extruido

- Estructura sin costuras: El proceso de extrusión crea un perfil de una sola pieza, eliminando los puntos débiles que se encuentran en las carcasas soldadas o ensambladas.

- Tolerancias de precisión: La extrusión y el mecanizado avanzados pueden controlar dimensiones críticas, como la elipticidad del orificio interior, dentro de especificaciones estrictas.

- Consistencia de materiales: La estructura del grano del aluminio se mejora mediante extrusión, mejorando sus propiedades mecánicas.

Las 5 principales ventajas de elegir carcasas extruidas para motores de montacargas

La selección de la carcasa del motor adecuada afecta directamente el rendimiento del montacargas, los costos de mantenimiento y la eficiencia operativa. He aquí por qué cada vez se prefieren más las carcasas de aluminio extruido.

Disipación de calor y gestión térmica superiores

La alta conductividad térmica del aluminio es una ventaja principal. Una carcasa extruida actúa como un gran disipador de calor, alejando el calor de los devanados del motor y del núcleo del estator de manera más efectiva que el hierro fundido. Esto da como resultado una temperatura de funcionamiento más baja, lo que prolonga la vida útil del aislamiento, mantiene la eficiencia del motor y evita la sobrecarga térmica[1].

- Aumento de temperatura reducido: Conduce directamente a una mayor eficiencia del motor y una mayor vida útil de los componentes.

- Rendimiento consistente: Previene la reducción de potencia en aplicaciones de ciclo de trabajo alto.

Reducción de peso significativa y eficiencia de combustible

La densidad del aluminio es aproximadamente un tercio de la del hierro fundido. Este espectacular ahorro de peso contribuye directamente a mejorar la dinámica de la carretilla elevadora y el consumo de energía. Un conjunto de motor más liviano reduce el peso total del vehículo, lo que mejora la duración de la batería en los modelos eléctricos o reduce el consumo de combustible en los modelos de combustión interna.

Una comparación de las propiedades de los materiales de la vivienda resalta la diferencia:

| Propiedad | Aleación de aluminio extruido | Hierro fundido |

|---|---|---|

| densidad | ~2,7 g/cm³ | ~7,2 g/cm³ |

| Conductividad térmica | Alto | Bajo |

| Peso típico para viviendas comparables | ~1/5 de hierro fundido | Peso básico |

| Impacto en la carga útil del vehículo | Aumenta la capacidad disponible | Reduce la capacidad disponible |

Mayor flexibilidad y personalización del diseño

El proceso de extrusión admite una amplia gama de perfiles. Esto permite a fabricantes como Jingjiang Hetai ofrecer carcasas con orificios interiores que van desde 46 mm a 260 mm y mantener una biblioteca de más de 600 especificaciones de moldes diferentes. Esta flexibilidad permite Carcasa de motor extruida personalizada para aplicaciones especiales. , lo que garantiza un ajuste perfecto para varios bastidores de motores, desde servomotores hasta motores de bomba.

- Longitudes a medida: La longitud de la carcasa se puede personalizar arbitrariamente sin costos de moldes nuevos para la misma serie.

- Funciones integradas: Se pueden incorporar al perfil extruido aletas de refrigeración, soportes de montaje y aberturas para conductos.

Rentabilidad en producción y mecanizado

Si bien las herramientas requieren una inversión inicial, la extrusión ofrece ahorros de costos a largo plazo. Un solo juego de moldes a menudo puede producir carcasas para múltiples longitudes de motor dentro del mismo tamaño de bastidor (por ejemplo, 132M y 132L), lo que reduce el costo unitario del molde. Además, el proceso de fabricación de carcasas de aluminio extruido produce piezas con forma casi neta que requieren un mecanizado secundario mínimo, lo que ahorra tiempo y mano de obra.

Excepcional resistencia a la corrosión y durabilidad

El aluminio forma naturalmente una capa protectora de óxido. Cuando se combina con tratamientos de superficie como anodizado o electroforesis (procesos para los cuales Jingjiang Hetai posee calificaciones independientes), la resistencia de la carcasa a la corrosión, los productos químicos y la humedad mejora significativamente. Esto es crucial para los montacargas que operan en entornos de almacén húmedos o cerca de agentes corrosivos.

Consideraciones críticas para seleccionar la carcasa de su motor

Elegir la vivienda adecuada implica algo más que la simple selección del material. Se deben evaluar varios factores técnicos y operativos para garantizar un rendimiento y un valor óptimos.

Grado del material y composición de la aleación

No todas las aleaciones de aluminio son iguales. La elección de la aleación (p. ej., 6061, 6063) afecta la resistencia a la tracción, la maquinabilidad y la resistencia a la corrosión. La aleación debe seleccionarse para equilibrar las demandas mecánicas de la aplicación del montacargas con los requisitos del proceso de extrusión.

Mecanizado de precisión y tolerancias dimensionales

Las dimensiones interiores de la carcasa son fundamentales para el ajuste y alineación adecuados del motor. La perforación de alta precisión es esencial para controlar la cilindricidad y elipticidad del orificio interior. Por ejemplo, controlar la elipticidad dentro de los 10 segundos de arco, como lo practican los fabricantes avanzados, garantiza una variación mínima del entrehierro, lo que conduce a un funcionamiento más suave del motor y a una reducción del ruido. Esta precisión es un factor clave cuando se habla de mandrinado de precisión para carcasas de motores de carretillas elevadoras .

Análisis de rendimiento térmico

Para aplicaciones de alto rendimiento, se debe realizar un análisis térmico detallado. Esto implica evaluar el área de superficie de la carcasa, el diseño de las aletas (si están presentes) y la interfaz térmica entre la pila del motor y la pared de la carcasa. El diseño adecuado previene los puntos calientes y garantiza una distribución uniforme del calor.

Integridad estructural y resistencia a las vibraciones

La carcasa debe soportar cargas estáticas y vibraciones dinámicas. La geometría del perfil extruido influye en su momento de inercia y rigidez. El análisis de elementos finitos (FEA) se puede utilizar para simular puntos de tensión bajo carga, lo que garantiza que el diseño de la carcasa cumpla con las exigentes demandas de Carcasa de motor duradera para carretillas elevadoras eléctricas. .

Tratamiento de superficie para mayor longevidad

El acabado superficial elegido influye directamente en la vida útil. Las opciones incluyen:

- Anodizado: Aumenta la dureza de la superficie y la resistencia a la corrosión; permite la codificación de colores.

- Electroforesis: Proporciona un recubrimiento orgánico uniforme y duradero con excelente resistencia química y a la corrosión.

- Recubrimiento en polvo: Ofrece una capa gruesa, decorativa y protectora.

Optimización del rendimiento: el papel de la fabricación avanzada

Las asociaciones con fabricantes experimentados aportan beneficios tangibles a los fabricantes de equipos originales de montacargas y a los productores de motores. Jingjiang Hetai Motor Parts Manufacturing Co., Ltd., que se centra en productos de aleación de aluminio desde 2007, ejemplifica las capacidades necesarias para una producción de calidad y en gran volumen.

Producción de alto volumen con calidad constante

Las instalaciones de fabricación a gran escala, capaces de producir hasta 5000 juegos por clase, garantizan la confiabilidad de la cadena de suministro. La consistencia se mantiene a través de procesos integrados desde la extrusión hasta el mecanizado final y el tratamiento de superficies, todo bajo un sistema de gestión de calidad certificado ISO9001.

Capacidades internas integrales

La integración vertical, desde la propiedad de líneas de extrusión y tratamiento de superficies hasta el mantenimiento de una amplia biblioteca de moldes, permite un control más estricto sobre la calidad, los plazos de entrega y los costos. El desarrollo exitoso de perfiles como la serie YX3 demuestra innovación para cumplir con los estándares industriales en evolución.

Cumpliendo con diversas aplicaciones industriales

La versatilidad de las carcasas extruidas se demuestra en su amplio uso. La misma experiencia central en fabricación que produce una carcasa del motor extruida carretilla elevadora es aplicable a motores para reductores, máquinas de coser, bombas, aire acondicionado, servos y aplicaciones automotrices. Esta experiencia intersectorial contribuye a un mejor diseño para los desafíos específicos de los montacargas.

Tendencias e innovaciones futuras

La evolución de la tecnología de carcasas de motores está impulsada por la necesidad de una mayor eficiencia, integración y sostenibilidad.

Integración con nuevas tecnologías de motores

A medida que los motores de inducción de alta eficiencia y de imán permanente se vuelven estándar, las carcasas deben adaptarse a diferentes patrones de generación de calor y potencialmente proporcionar un blindaje magnético mejorado. la búsqueda de Carcasa de aluminio ligera para motores de alto par. es fundamental para esta tendencia, ya que permite transmisiones de carretillas elevadoras con mayor densidad de potencia.

Sostenibilidad y Reciclabilidad

El aluminio es infinitamente reciclable con una fracción de la energía necesaria para la producción primaria. El uso de carcasas de aluminio extruido respalda los objetivos de economía circular en la fabricación de equipos industriales, reduciendo la huella de carbono general del ciclo de vida de las carretillas elevadoras.

Preguntas frecuentes (FAQ)

1. ¿Cuál es la principal ventaja de una carcasa de aluminio extruido frente a una de hierro fundido para carretillas elevadoras?

La principal ventaja es una combinación de una reducción de peso significativa (aproximadamente un 80 % más ligera) y una disipación de calor superior. Esto conduce directamente a una mejor eficiencia energética del montacargas, una mayor capacidad de carga útil efectiva y una vida útil más larga del motor debido a las temperaturas de funcionamiento más bajas.

2. ¿Se pueden personalizar las carcasas extruidas para tamaños de motores no estándar?

Sí, un beneficio clave de la extrusión es su flexibilidad de diseño. Los fabricantes pueden crear perfiles de matriz personalizados para producir carcasas para dimensiones especiales de motores o integrar características específicas como bridas de montaje o aletas de refrigeración extendidas, lo que las hace ideales para Carcasa de motor extruida personalizada para aplicaciones especiales. .

3. ¿Cómo afecta el taladrado de precisión al rendimiento del motor?

La perforación de precisión garantiza que el estator del motor encaje perfectamente dentro de la carcasa con un espacio de aire mínimo y constante. Esto minimiza las pérdidas magnéticas, reduce la vibración y el ruido y garantiza una transferencia de calor eficiente desde el estator a la carcasa, que es un aspecto crítico de mandrinado de precisión para carcasas de motores de carretillas elevadoras .

4. ¿Las carcasas de motor de aluminio son lo suficientemente duraderas para el uso rudo en almacenes?

Absolutamente. Cuando se fabrican con aleaciones de aluminio de alta resistencia y, opcionalmente, se tratan con anodizado duro o revestimientos similares, ofrecen una excelente durabilidad. Su resistencia inherente a la corrosión, combinada con la integridad estructural del proceso de extrusión, los convierte en un Carcasa de motor duradera para carretillas elevadoras eléctricas. y modelos ICE, capaces de soportar impactos y entornos hostiles.

5. ¿Por qué la gestión térmica es tan crítica en las carcasas de motores de montacargas eléctricos?

Los motores de montacargas eléctricos a menudo funcionan bajo frecuentes ciclos de arranque y parada y altas demandas de torque, generando un calor considerable. Gestión térmica eficaz mediante un Carcasa de aluminio ligera para motores de alto par. previene la degradación del aislamiento, preserva la fuerza del imán (en motores PM) y evita apagados térmicos, lo que garantiza la confiabilidad y maximiza el tiempo de funcionamiento de la batería por carga.

Referencias

[1] Knight, AM y Miller, TJE (2010). *Gestión Térmica de Máquinas Eléctricas*. Biblioteca Digital IET. (Referencia para los principios de disipación de calor y su impacto en la vida útil y eficiencia del aislamiento del motor).

[2] Comité Internacional del Manual de la MAPE. (1990). *Propiedades y selección: aleaciones no ferrosas y materiales para fines especiales* (Vol. 2). ASM Internacional. (Referencia para las propiedades materiales de las aleaciones de aluminio frente al hierro fundido).

[3] Jain, RK y Gupta, K. (2015). *Procesos Avanzados de Fabricación*. Educación de McGraw Hill. (Referencia para capacidades del proceso de extrusión y ventajas económicas).

English

English Español

Español