Comprensión de los fundamentos de las carcasas de motores de aluminio

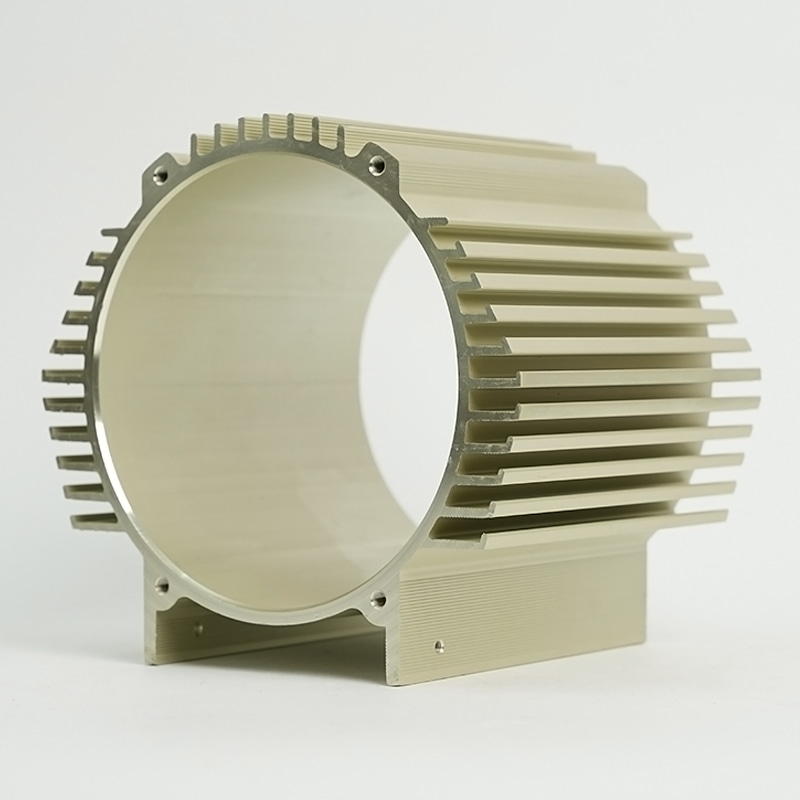

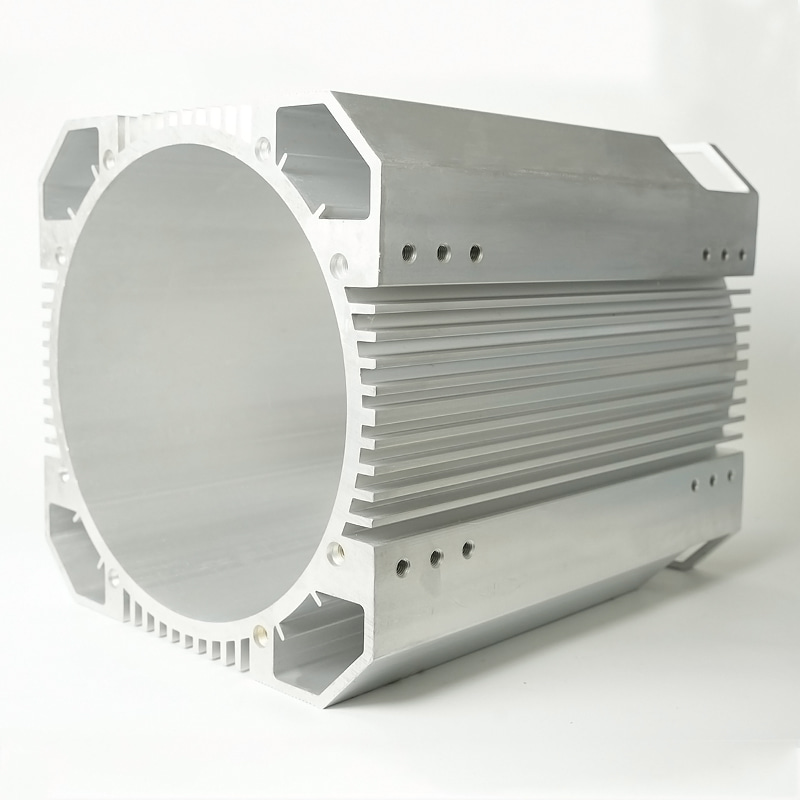

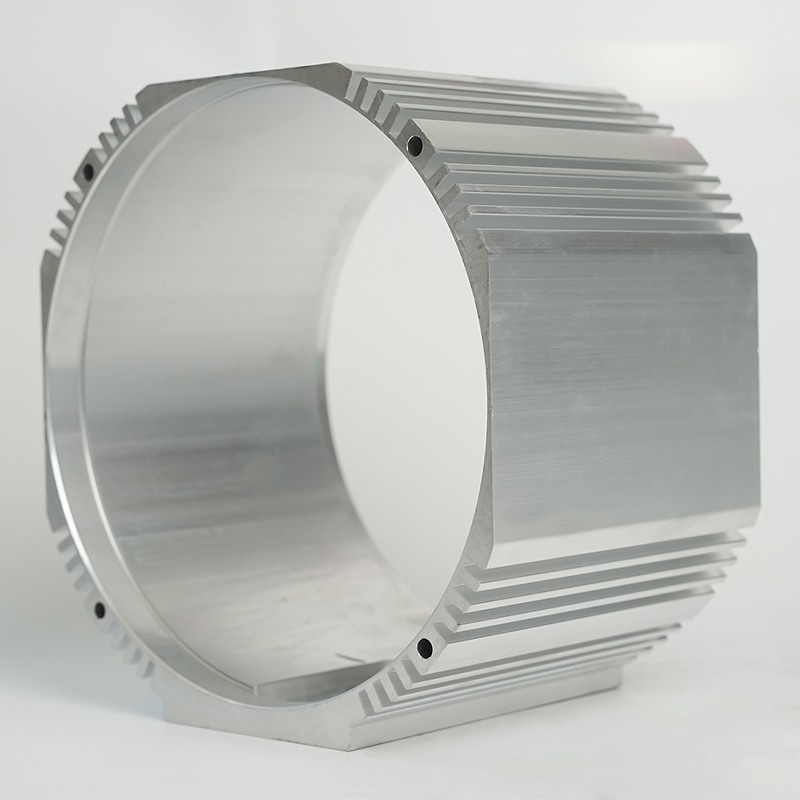

el carcasa del motor , a menudo denominado marco o recinto, es mucho más que una simple carcasa protectora. Es un componente estructural crítico que define la integridad física, el rendimiento térmico y la eficiencia general del motor. Entre los diversos materiales utilizados para este fin, el aluminio se ha convertido en la principal opción para una amplia gama de aplicaciones, desde motores especializados en miniatura hasta accionamientos industriales robustos. El cambio hacia carcasas de motor de aluminio está impulsado por una confluencia de factores que incluyen el impulso global por la eficiencia energética, la reducción de peso en aplicaciones portátiles y automotrices y la necesidad de una gestión térmica superior en sistemas de alto rendimiento. Este artículo profundiza en el mundo de las carcasas de motores de aluminio, explorando sus beneficios únicos, matices de fabricación y aplicaciones específicas, al mismo tiempo que brinda información sobre las consideraciones técnicas que los ingenieros y especialistas en adquisiciones deben evaluar. Como líder en este sector de fabricación especializado, Jingjiang Hetai Motor Parts Manufacturing Co., Ltd. ha estado a la vanguardia en la producción de carcasas de aleación de aluminio de alta precisión desde 2007, sirviendo a una clientela global diversa con una cartera de más de 600 moldes de carcasa diferentes y un compromiso con la calidad certificada por las normas ISO9001.

Cinco ventajas clave de elegir aluminio para carcasas de motores

el selection of aluminum for motor housings is not arbitrary; it is a calculated decision based on a set of compelling material advantages that directly impact motor performance and lifecycle costs. These benefits collectively address some of the most pressing challenges in motor design and application.

Conductividad térmica y disipación de calor superiores

Una de las ventajas más importantes del aluminio es su excelente conductividad térmica. El calor es el enemigo de la eficiencia y la longevidad de los motores eléctricos. Las temperaturas excesivas pueden degradar el aislamiento, desmagnetizar los imanes permanentes y aumentar la resistencia del devanado, lo que provoca fallas prematuras. Las carcasas de aluminio actúan como un disipador de calor eficaz, transfiriendo rápidamente el calor generado por los devanados del estator y del rotor al entorno externo. Por ejemplo, Carcasa de motor de aluminio para bomba de agua. aplicaciones es particularmente crítico porque estos motores a menudo funcionan continuamente en entornos exigentes. La rápida capacidad de disipación de calor del aluminio garantiza que el motor mantenga un aumento de temperatura más bajo, lo que se traduce directamente en una mayor confiabilidad operativa y una mayor vida útil. En comparación con el hierro fundido, el aluminio puede disipar el calor varias veces más rápido, lo que lo hace indispensable para aplicaciones donde la refrigeración es un desafío.

Reducción de peso significativa y relación potencia-peso mejorada

el density of aluminum is approximately one-third that of steel or cast iron. This dramatic difference results in a housing that is remarkably lightweight. A direct comparison reveals that an aluminum alloy tensile shell typically weighs only about one-fifth of a cast iron shell of the same dimensions. This weight saving is paramount in applications such as portable tools, automotive auxiliaries, robotics, and aerospace systems, where every gram counts. The reduced weight contributes to lower inertial loads, potentially faster acceleration in servo applications, and overall energy savings in systems where the motor is part of a moving mass. This inherent lightness, combined with adequate strength, gives aluminum a superior power-to-weight ratio, a key metric in modern electromechanical design.

Opciones mejoradas de resistencia a la corrosión y acabado superficial

El aluminio forma naturalmente una capa protectora de óxido cuando se expone a la atmósfera, lo que proporciona una resistencia inherente a la corrosión. Esta propiedad se puede mejorar significativamente mediante diversos tratamientos superficiales. Fabricantes como Jingjiang Hetai Motor Parts Manufacturing Co., Ltd. poseen calificaciones independientes de oxidación y electroforesis, lo que les permite ofrecer carcasas con acabados especializados. Estos tratamientos no solo mejoran la resistencia a la corrosión para su uso en ambientes húmedos o químicamente agresivos, sino que también brindan atractivo estético y dureza superficial adicional. El anodizado, por ejemplo, puede crear una capa dura y resistente al desgaste en varios colores. Esto es especialmente valioso para productos destinados al consumidor o motores utilizados en el procesamiento de alimentos o aplicaciones marinas.

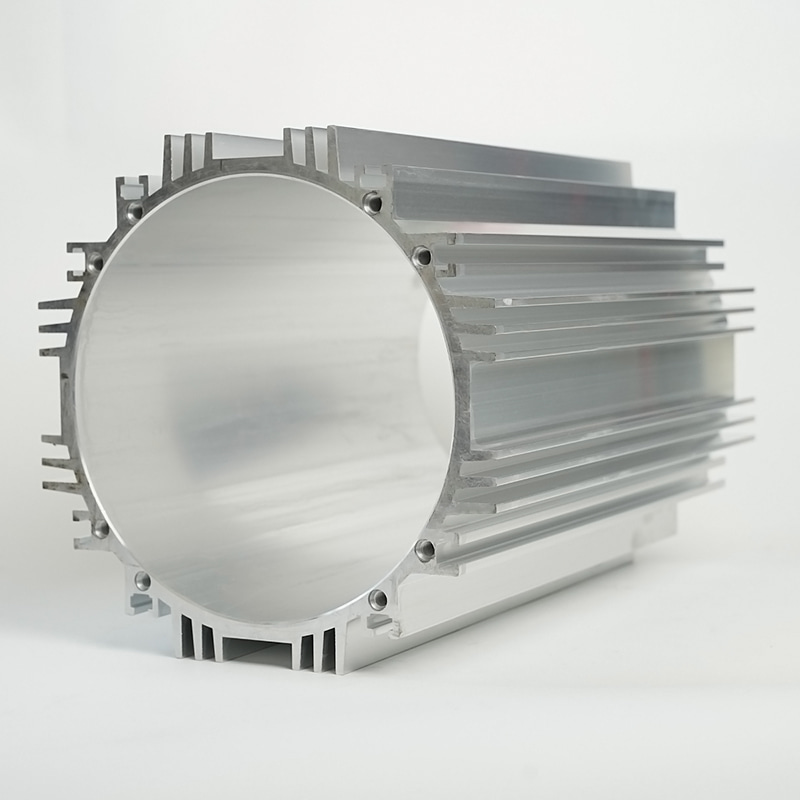

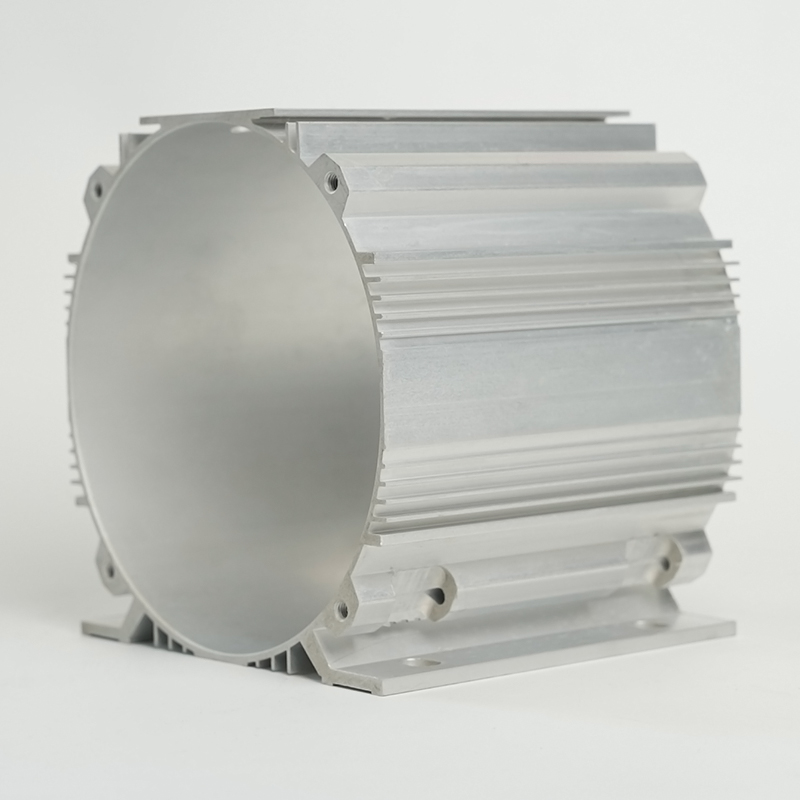

Alta versatilidad en fabricación y flexibilidad de diseño

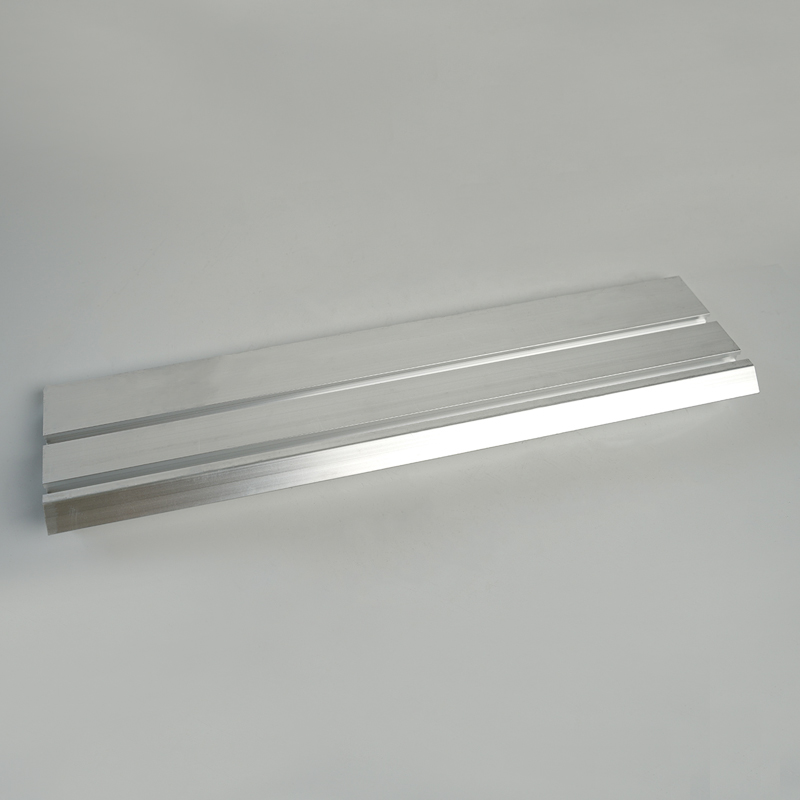

El aluminio es excepcionalmente versátil en términos de procesos de fabricación. Se puede extruir, fundir, estirar y mecanizar fácilmente, lo que permite una gran libertad de diseño y una producción rentable de formas complejas. El proceso de extrusión, en particular, permite la creación de complejos diseños de aletas de enfriamiento que maximizan la superficie para la disipación de calor sin un costo adicional significativo. Esta versatilidad admite tiradas de producción de gran volumen con una calidad constante. Como lo demuestran las capacidades de Hetai, donde un solo par de moldes puede producir carcasas para diferentes longitudes de marco (por ejemplo, 132M y 132L), el costo de las herramientas es menor y la universalidad es fuerte. Los diseñadores pueden personalizar las longitudes de forma arbitraria y utilizar orificios internos preacabados, eliminando costosos pasos de mecanizado.

Rentabilidad en producción de gran volumen

Si bien el costo de la materia prima del aluminio puede ser mayor que el del hierro fundido, el costo total de fabricación a menudo favorece al aluminio en volúmenes medianos a altos. Las razones son multifacéticas: menores costos de mecanizado debido a la naturaleza más blanda del material, menor consumo de energía durante el procesamiento, tiempos de ciclo más rápidos en fundición o extrusión y ahorros en operaciones secundarias como el acabado. Además, la reducción de peso conduce a menores costos de envío y manipulación. El beneficio del costo general del ciclo de vida, considerando la mayor eficiencia y longevidad del motor, hace que el aluminio sea una opción financieramente sólida para muchos proyectos.

Abordar aplicaciones específicas con soluciones personalizadas

el generic benefits of aluminum motor housings manifest uniquely across different industries and motor types. Understanding these specific applications helps in selecting the right housing characteristics.

Carcasas para micromotores y motores de uso especial

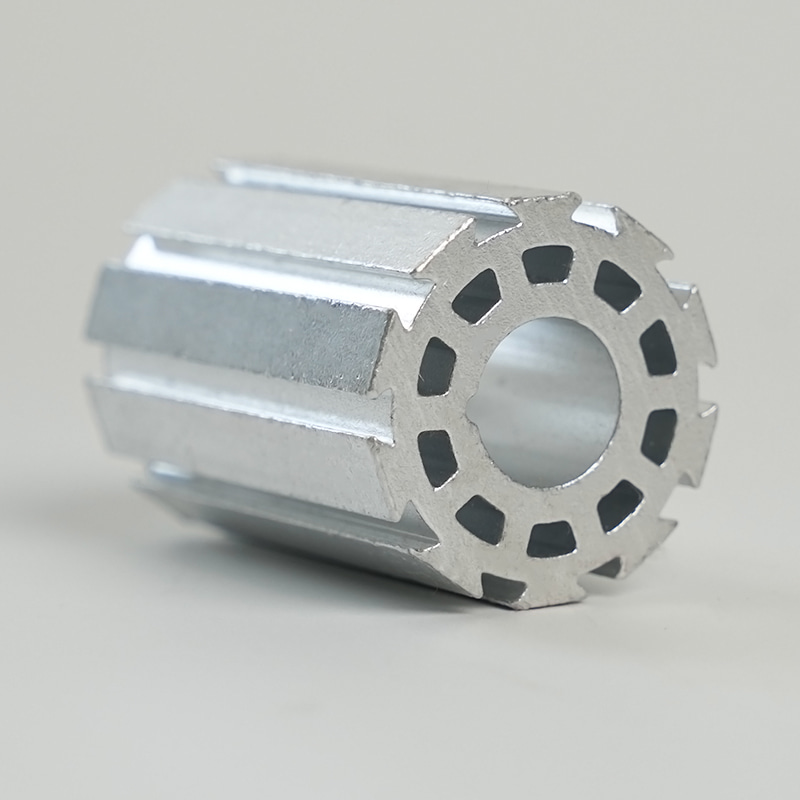

el domain of micro and special motors demands precision, reliability, and often, customization. Aluminum is the material of choice here due to its excellent machinability to tight tolerances and its ability to be formed into small, complex shapes. Jingjiang Hetai Motor Parts Manufacturing Co., Ltd. specializes in this area, producing shells with inner holes ranging from 46mm to 260mm for a wide array of applications. Key sectors include:

- Motores reductores: Las carcasas de aluminio contribuyen a la creación de conjuntos de motorreductores compactos y ligeros.

- Motores de máquinas de coser: El peso reducido y el funcionamiento silencioso son esenciales, ambos potenciados por el aluminio.

- Servomotores y motores paso a paso: Una alta capacidad de respuesta requiere una baja inercia, a lo que contribuyen los marcos de aluminio livianos. Óptimo Diseño de carcasa de servomotor de aluminio. se centra en la relación rigidez-peso y las interfaces de montaje precisas para garantizar un posicionamiento preciso.

- Equipos de automatización de oficinas: Los motores de impresoras, escáneres y fotocopiadoras se benefician del enfriamiento silencioso y eficiente del aluminio.

el company's vast library of over 600 mold specifications directly supports this need for variety and rapid customization in the special motor market.

el Critical Role in Automotive and Traction Applications

el automotive industry's electrification is a major driver for advanced aluminum motor housings. In electric vehicles (EVs), hybrid systems, and traditional automotive auxiliaries (like pumps, fans, and window lift motors), aluminum housings are indispensable. The primary drivers are weight reduction to extend vehicle range and efficient thermal management to handle high power densities. An Carcasa de motor de aluminio para vehículo eléctrico. está diseñado no solo como un contenedor sino como un componente de gestión térmica integrado, que a menudo presenta complejos conductos internos de refrigerante. La carcasa también debe exhibir una alta integridad estructural para soportar vibraciones y cargas mecánicas durante la vida útil del vehículo. El cambio del hierro fundido al aluminio en este sector representa un paso significativo hacia el cumplimiento de estrictas regulaciones sobre emisiones y eficiencia.

Entornos exigentes: bombas, compresores y sistemas HVAC

Los motores que funcionan en bombas, compresores y sistemas de calefacción, ventilación y aire acondicionado (HVAC) enfrentan desafíos únicos: ciclos de trabajo continuos, exposición a elementos y la necesidad crítica de confiabilidad. por un Carcasa de motor de aluminio para bomba de agua. , la resistencia a la corrosión del material es un activo clave, especialmente para bombas sumergibles o de exterior. En los sistemas HVAC, donde los motores de ventiladores y compresores son fundamentales para el funcionamiento, la disipación de calor superior del aluminio garantiza un rendimiento constante y evita el sobrecalentamiento durante las cargas máximas del verano. La capacidad de formar aletas de refrigeración integradas directamente en el diseño de la carcasa permite paquetes de motores más compactos y eficientes en comparación con diseños más antiguos que dependían de cubiertas de ventilador separadas o piezas fundidas voluminosas.

unálisis profundo de materiales y procesos de fabricación

el performance of an aluminum motor housing is deeply influenced by the specific alloy chosen and the manufacturing process employed. These choices determine the final product's mechanical properties, dimensional accuracy, and cost.

Aleaciones de aluminio comunes y sus propiedades

No todo el aluminio es igual. Se adaptan diferentes aleaciones a diferentes procesos de fabricación y requisitos de rendimiento.

| Serie de aleación | Características clave | Proceso de fabricación típico | Ideal para |

|---|---|---|---|

| 1xxx (por ejemplo, 1050, 1100) | Alta pureza, excelente resistencia a la corrosión y conductividad térmica/eléctrica, menor resistencia. | Dibujo profundo, hilado. | Viviendas donde la máxima disipación de calor es crítica y las cargas mecánicas son bajas. |

| 3xxx (por ejemplo, 3003) | Buena conformabilidad, resistencia moderada, excelente resistencia a la corrosión. | Dibujo, extrusión. | Carcasas de uso general, carcasas para motores de electrodomésticos. |

| 5xxx (por ejemplo, 5052, 5083) | Buena solidez, excelente resistencia a la corrosión (especialmente al agua salada), soldable. | Dibujo, mecanizado. | Ambientes marinos, automotrices y otros con alto riesgo de corrosión. |

| 6xxx (por ejemplo, 6061, 6063) | Excelentes todoterreno. Buena resistencia, resistencia a la corrosión, maquinabilidad y soldabilidad. Puede tratarse térmicamente. | Extrusión (más común), mecanizado. | el most common choice for extruded motor housings. Used in industrial motors, servo motors, etc. |

| A380, ADC12 | Aleaciones específicas para fundición a presión. Buena fluidez, resistencia y estabilidad dimensional. | Fundición a presión a alta presión. | Producción en gran volumen de carcasas de formas complejas donde se necesitan detalles intrincados. |

Seleccionar la aleación adecuada implica equilibrar factores como la resistencia a la tracción requerida, la resistencia a la corrosión, el rendimiento térmico y la capacidad de fabricación. Para los perfiles basados en extrusión comunes en muchos motores industriales, la serie 6xxx, particularmente la 6063, es una opción predominante debido a su equilibrio óptimo de propiedades.

Extrusión versus fundición a presión: un análisis comparativo

el two primary mass-production methods for aluminum motor housings are extrusion and die casting. The choice between them significantly impacts the design, performance, and economics of the final product.

La extrusión implica forzar un tocho de aluminio calentado a través de una matriz moldeada para crear un perfil continuo con una sección transversal constante. Luego, este perfil se corta a la medida y se mecaniza según sea necesario. La fundición a presión, por otro lado, implica inyectar aluminio fundido a alta presión en la cavidad de un molde de acero para formar una pieza con forma casi neta.

| Parámetro | Extrusión | fundición a presión |

|---|---|---|

| Flexibilidad de diseño | Excelente para crear secciones transversales complejas con aletas de refrigeración integradas. Limitado a una sección transversal constante a lo largo de su longitud. | Excepcional para geometrías 3D complejas, incluidos salientes, nervaduras y puntos de montaje en todas las dimensiones. |

| Propiedades mecánicas | Generalmente resistencia superior y mejor estructura de grano debido al trabajo del metal. Bueno para piezas estructurales. | Las propiedades son buenas pero puede tener porosidad. Las opciones de tratamiento térmico pueden ser más limitadas en comparación con las aleaciones forjadas. |

| Precisión dimensional y acabado superficial | Buena precisión dimensional en el perfil. Excelente acabado superficial que a menudo requiere un posprocesamiento mínimo. | Alta precisión dimensional y capacidad para producir detalles muy finos. El acabado de la superficie es bueno pero puede mostrar pequeñas marcas de fundición. |

| Costo de herramientas y tiempo de entrega | Moderado. Los costos de los troqueles son más bajos que los de los moldes de fundición. Muy adecuado para longitudes personalizadas a partir de perfiles estándar. | Alto. Los costos del molde son significativos debido a la complejidad y la resistencia del acero requerida. |

| Volumen de producción económica | Rentable para volúmenes medios y altos, especialmente cuando se utilizan perfiles estándar. Bajo desperdicio. | Es más rentable para volúmenes muy altos donde el alto costo del molde se amortiza en millones de piezas. |

| Aplicaciones típicas | Bastidores de motores industriales, carcasas de servomotores, carcasas con aletas de refrigeración largas y continuas. | Motores para electrodomésticos pequeños, carcasas de motores auxiliares para automóviles, carcasas de bombas complejas. |

Muchos fabricantes, incluido Jingjiang Hetai, dominan ambos procesos para ofrecer la solución óptima. Su exitoso desarrollo de la serie de cajas de perfil YX3 de 71 a 160 bases demuestra experiencia en extrusión, mientras que su capacidad para manejar más de 600 tipos de moldes indica una gran capacidad en fundición a presión y herramientas.

Mecanizado de precisión y control de calidad

Las operaciones de postformado son cruciales para garantizar que la vivienda cumpla con requisitos funcionales precisos. Las operaciones clave de mecanizado incluyen perforar el diámetro interior para el ajuste del estator, revestir las superficies de montaje de los soportes finales, taladrar y roscar orificios de montaje y mecanizar cualquier característica especial. La precisión de estas operaciones afecta directamente al rendimiento del motor. Por ejemplo, controlar la elipticidad del orificio interior (falta de redondez) es fundamental para mantener un entrehierro uniforme entre el estator y el rotor. Jingjiang Hetai mantiene un control estricto, manteniendo la elipticidad dentro de los 10 segundos de arco (una tolerancia muy precisa), lo que minimiza la vibración y el ruido magnético. El control de calidad se aplica a través de un sistema certificado según ISO9001, lo que garantiza coherencia y confiabilidad para cada lote producido. Esto implica una inspección rigurosa de dimensiones, certificados de materiales, acabado superficial y rendimiento en conjuntos de muestra.

Consideraciones clave de diseño y especificaciones técnicas

Diseñar o especificar una carcasa de motor de aluminio requiere una atención cuidadosa a varios parámetros técnicos interrelacionados. Pasar por alto cualquiera de ellos puede comprometer el conjunto final del motor.

elrmal Management and Heat Sink Integration

el primary design advantage of aluminum is leveraged through intelligent thermal design. The housing must be viewed as part of the motor's cooling system. Key strategies include:

- Aletas de refrigeración integradas: Las aletas extruidas o fundidas aumentan la superficie para la transferencia de calor por convección. La geometría de las aletas (altura, espesor, espaciado) se optimiza en función del flujo de aire disponible (convección natural o forzado por un ventilador).

- Espesor del material y trayectoria térmica: Es vital garantizar una ruta térmica sólida desde las laminaciones del estator hasta las aletas exteriores. Esto a menudo implica diseñar para un buen contacto mecánico entre el estator y la carcasa, a veces utilizando compuestos de interfaz térmica o procesos de ajuste por contracción.

- Diseño de aplicación específica: An Carcasa de motor de aluminio para aplicaciones de alta temperatura. podría incorporar aletas más grandes, diferentes selecciones de aleaciones (para resistencia a altas temperaturas) o incluso disposiciones para camisas de refrigeración líquida. El diseño debe tener en cuenta la expansión térmica para evitar tensiones o distorsiones durante la operación.

Integridad estructural, rigidez y amortiguación de vibraciones

Si bien es liviana, la carcasa debe ser lo suficientemente rígida para mantener alineaciones críticas y amortiguar las vibraciones generadas por las fuerzas electromagnéticas y el desequilibrio del rotor. Los factores de diseño incluyen:

- Espesor de pared y nervaduras: La colocación estratégica de nervaduras o un mayor espesor de pared en áreas de alto estrés (como los pies de montaje) mejora la rigidez sin agregar peso excesivo. para un Diseño de carcasa de servomotor de aluminio. , maximizar la rigidez torsional es particularmente importante para mantener la respuesta dinámica y la precisión del posicionamiento.

- Frecuencia Natural: el housing's natural frequency should be designed to avoid resonance with the motor's operating speed and its harmonics, which can lead to excessive noise and fatigue failure.

- Diseño de interfaz de montaje: el design of feet, flanges, or through-bolt patterns must ensure secure attachment to the driven machine, distributing loads evenly to prevent distortion.

Blindaje electromagnético y clasificaciones IP

Más allá de las funciones térmicas y mecánicas, la carcasa suele desempeñar un papel en la compatibilidad electromagnética (EMC) y la protección del medio ambiente.

- Blindaje EMI/RFI: El aluminio, al ser conductor, proporciona un blindaje inherente contra campos eléctricos. Para motores que son sensibles o generadores de interferencias electromagnéticas, el diseño de la carcasa debe garantizar la continuidad eléctrica, lo que a menudo requiere una atención cuidadosa al diseño de las juntas entre las piezas de la carcasa y las cubiertas.

- Protección de ingreso (IP): el housing design dictates the motor's protection against dust and water. Achieving higher IP ratings (like IP65 or IP67) involves designing precise sealing grooves for gaskets, optimizing joint surfaces, and specifying appropriate seals. This is non-negotiable for Carcasa de motor de aluminio para bomba de agua. o aplicaciones al aire libre.

Tendencias futuras y perspectivas de la industria

el future of aluminum motor housings is intertwined with broader trends in electrification, material science, and digital manufacturing. As industries push for higher efficiency and power density, the demands on the motor housing will intensify.

Aligeramiento e integración para movilidad avanzada

el trend towards electric and hybrid vehicles will continue to drive innovation. Future carcasa del motor de aluminio para vehículo eléctrico Es probable que los diseños experimenten una integración más profunda. Podemos esperar carcasas que combinen funciones estructurales, térmicas y eléctricas en componentes únicos y altamente optimizados, potencialmente fabricados utilizando técnicas avanzadas como la fabricación aditiva (impresión 3D) para la creación de prototipos o piezas complejas de bajo volumen. La búsqueda de la reducción de peso también conducirá a la exploración de nuevas aleaciones de aluminio y materiales compuestos que ofrezcan relaciones resistencia-peso aún mejores.

Fabricación Avanzada y Digitalización

Los conceptos de Industria 4.0 están impregnando la fabricación. Las fábricas inteligentes aprovecharán los datos en tiempo real de la planta de producción para optimizar los procesos de extrusión, fundición y mecanizado de carcasas de aluminio, garantizando una producción sin defectos. Los gemelos digitales de diseños de viviendas simularán el rendimiento térmico, estructural y de dinámica de fluidos antes de fabricar una sola pieza, acelerando los ciclos de desarrollo. Este hilo digital, desde el diseño hasta el producto terminado, permitirá la personalización masiva, produciendo carcasas altamente personalizadas de manera rentable, muy similar a la capacidad de longitud personalizada que ya ofrecen los fabricantes que utilizan la extrusión.

Sostenibilidad y Economía Circular

La reciclabilidad del aluminio es una enorme ventaja en un mundo cada vez más consciente de la sostenibilidad. La energía necesaria para reciclar el aluminio es sólo alrededor del 5% de la necesaria para la producción primaria. Esto hace que las carcasas de motor de aluminio sean una opción ecológica durante su ciclo de vida. Los fabricantes y usuarios finales darán cada vez más prioridad al uso de contenido de aluminio reciclado y diseñarán carcasas para un fácil desmontaje y reciclaje al final de su vida útil. Esto se alinea con los principios globales de la economía circular y puede contribuir a certificaciones de productos más ecológicos.

En conclusión, la carcasa del motor de aluminio es un componente sofisticado que se encuentra en la intersección de la ciencia de los materiales, la ingeniería térmica, la fabricación de precisión y el diseño de aplicaciones específicas. Sus ventajas en peso, rendimiento térmico y versatilidad lo convierten en una opción dominante para el presente y el futuro de la tecnología de motores. Las empresas con amplia experiencia, un completo conjunto de herramientas de fabricación (como Jingjiang Hetai Motor Parts Manufacturing Co., Ltd. con su amplia biblioteca de moldes y capacidades de tratamiento de superficies) y un compromiso con la precisión y la calidad están bien posicionadas para asociarse con innovadores de todas las industrias para impulsar la próxima generación de sistemas impulsados por motor eficientes y confiables.

English

English Español

Español